|

|

МЕНЮ

|

Дипломная работа: Проектирование механического цеха по изготовлению деталей для запорно-регулирующей арматуры газо- и нефтепроводов

Состав штучного времени В состав штучного времени

( -

основное

технологическое (машинное) время – -

вспомогательное

время – -

время

обслуживания рабочего места – -

время перерывов и

отдыха – Следовательно, можно записать:

где

При станочной операции это есть время, в течение которого непосредственно происходит изменение формы и состояния обрабатываемой детали. Основное технологическое время для механической обработки определяется по формуле:

где

Вспомогательное время включает в себя время, затрачиваемое на выполнение различных действий, связанных с выполнением основной, технологической работы. К таким действиям могут относиться: - установка, закрепление и снятие детали; - управление станком; - подвод и отвод инструмента; - промер деталей и т. д. Вспомогательное время определяется по формуле:

где

Время обслуживания рабочего места – это есть время, затрачиваемое рабочим на уход за рабочим местом, и приходящееся на одну деталь. Время обслуживания рабочего места распределяется на два вида работ: -

время

технического обслуживания – -

время

организационного обслуживания –

Время технического

обслуживания ( - смена притупившегося инструмента; - подналадка станка; - сметание стружки в процессе работы. Величина времени на техническое обслуживание определяется в процентах от основного времени по следующей формуле:

Значение величины Время организационного

обслуживания ( - подготовка рабочего места в начале смены; - уборка рабочего места в конце смены; - чистка станка и др. Величина времени на организационное обслуживание определяется в процентах от суммы основного и вспомогательного времени по формуле:

Значение величины Время на перерыв и отдых рабочего в течение смены определяется по формуле:

Значение величины Сверлильная Исходные данные. Деталь – корпус. Операция – обработка

отверстия Станок – XCEEDER 900-RT (станок с ЧПУ). Род заготовки – отливка АЛ9, НВ 50…60. Инструмент – сверло

спиральное 1. Подготовительно-заключительное время: 1.1 Организационная подготовка

4,0 мин на ознакомление с документами и осмотр заготовки; 2,0 мин на инструктаж мастера; 4,0 мин на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение. 1.2 Установить приспособление и снять 5,0 мин. 1.3 Установить исходные режимы работы станка (число оборотов шпинделя) 0,2 мин. 1.4

Установить

инструментальные блоки в магазине и снять 21 инструмент 1.5 Установить исходные координаты X и Y (настроить нулевое положение) по цилиндрической поверхности 4,0 мин. 1.6

Установить

инструмент на длину обработки (по оси Z для 8 инструментов) Итого 1.7

Количество групп

отверстий, обрабатываемых расточным инструментом – 2 8-10 квалитета точности: Количество групп отверстий, обрабатываемых сверлом – 2 8-10 квалитета точности: Итого

2. Вспомогательное время:

0,06 мин на одновременное перемещение крестового стола по осям X и Y ускоренное; 0,04 мин на подвод инструмента в зоне резания по оси Z; 0,12 мин на ускоренный и

установочный поворот стола на 0,4 мин на смену инструмента из магазина автоматическую.

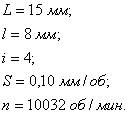

3. Основное время:

4. Оперативное время:

5. Время обслуживания рабочего места:

6. Время на перерыв и отдых рабочего в течение смены:

7. Штучное время:

8. Штучно-калькуляционное время:

Фрезерование Исходные данные Деталь – корпус. Операция – фрезерование плоскости шириной 176 мм. Станок – XCEEDER 900-RT (станок с ЧПУ). Род заготовки – отливка АЛ9, НВ 50…60. Инструмент – фреза 1. Подготовительно-заключительное время: 1.1 Организационная подготовка

4,0 мин на ознакомление с документами и осмотр заготовки; 2,0 мин на инструктаж мастера; 4,0 мин на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение. 1.2 Установить приспособление и снять 5,0 мин. 1.3 Установить исходные режимы работы станка (число оборотов шпинделя) 0,2 мин. 1.4

Установить

инструментальные блоки в магазине и снять 21 инструмент 1.5 Установить исходные координаты X и Y (настроить нулевое положение) по цилиндрической поверхности 4,0 мин. 1.6

Установить

инструмент на длину обработки (по оси Z для 8 инструментов) Итого 1.7

Количество групп

отверстий, обрабатываемых расточным инструментом – 2 8-10 квалитета точности: Количество групп отверстий, обрабатываемых сверлом – 2 8-10 квалитета точности: Итого

2. Вспомогательное время:

0,06 мин на одновременное перемещение крестового стола по осям X и Y ускоренное; 0,04 мин на подвод инструмента в зоне резания по оси Z; 0,12 мин на ускоренный и

установочный поворот стола на 0,4 мин на смену инструмента из магазина автоматическую.

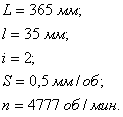

3. Основное время:

4. Оперативное время:

5. Время обслуживания рабочего места:

6. Время на перерыв и отдых рабочего в течение смены:

7. Штучное время:

8. Штучно-калькуляционное время:

Резьбонарезание Исходные данные Деталь – корпус. Операция – нарезание

резьбы Станок – XCEEDER 900-RT (станок с ЧПУ). Род заготовки – отливка АЛ9, НВ 50…60. Инструмент – метчик. 1. Подготовительно-заключительное время: 1.1 Организационная подготовка

4,0 мин на ознакомление с документами и осмотр заготовки; 2,0 мин на инструктаж мастера; 4,0 мин на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение. 1.2 Установить приспособление и снять 5,0 мин. 1.3 Установить исходные режимы работы станка (число оборотов шпинделя) 0,2 мин. 1.4

Установить

инструментальные блоки в магазине и снять 21 инструмент 1.5 Установить исходные координаты X и Y (настроить нулевое положение) по цилиндрической поверхности 4,0 мин. 1.6

Установить

инструмент на длину обработки (по оси Z для 8 инструментов) Итого 1.7

Количество групп

отверстий, обрабатываемых расточным инструментом – 2 8-10 квалитета точности: Количество групп отверстий, обрабатываемых сверлом – 2 8-10 квалитета точности: Итого

2. Вспомогательное время:

0,06 мин на одновременное перемещение крестового стола по осям X и Y ускоренное; 0,04 мин на подвод инструмента в зоне резания по оси Z; 0,12 мин на ускоренный и

установочный поворот стола на 0,4 мин на смену инструмента из магазина автоматическую.

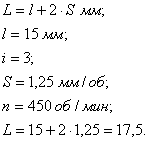

3. Основное время:

4. Оперативное время:

5. Время обслуживания рабочего места:

6. Время на перерыв и отдых рабочего в течение смены:

7. Штучное время:

8. Штучно-калькуляционное время:

4.9 Определение квалификации работы Для того чтобы операции технологического процесса были успешно выполнены, необходимо определить их сложность, т. е. квалификацию работы, которая выражается квалификационным разрядом. Правильное определение квалификации, кроме того, даёт возможность объективно оплатить труд рабочих. Поскольку станок XCEEDER 900-RT – станок с ЧПУ, то для выполнения работ по данному технологическому процессу требуется оператор станков с программным управлением 4 разряда. 4.10 Проектирование карты наладки станка Расчетно-технологическая карта (РТК) содержит выполняемую графически траекторию движения инструмента, расположенную в системе координат, удобной для программирования, за начало отчета принимается нулевая точка шпинделя станка. РТК содержит законченный план обработки детали на станке с ЧПУ, в виде графического изображения траектории движения инструмента со всеми необходимыми пояснениями и расчетными размерами. РТК оформляется в следующем порядке: - вычерчивается деталь в прямоугольной системе координат с ориентацией относительно осей OX и OZ, расположенных параллельно осям координат станка. Выбирается исходная точка обработки, контуры детали, заготовки вычерчиваются в масштабе 1:1 и указываются все необходимые для программирования размеры. - наносится траектория движения режущей кромки резца в системе координат XOY и XOZ. Начало и конец траектории являются исходной точкой обработки. - на траектории движения инструмента необходимо цифрами обозначить опорные точки. Опорные точки необходимо отличать по геометрическим и технологическим признакам. На РТК наносятся дополнительные данные: тип станка, материал детали, путь резца, режимы резания и др. При построении РТК необходимо соблюдать следующие правила: - длина перемещений холостого хода должна быть минимальной; - при обработке наружный контур необходимо обходить по часовой стрелке, а внутренний против часовой стрелки. Расчет траектории инструмента Задачей расчета является: - определение координат опорных точек. - определение перемещений между опорными точками: Наладка станка производится на операции №010. Обработка ведется на фрезерном станке с ЧПУ модель XCEEDER 900-RT. Для станков с ЧПУ расчет перемещения программируемой точки инструмента ведется по средним значениям размеров, которые необходимо обеспечить. Эскиз детали с исходными положениями инструмента относительно начала координат и размерами, получаемыми при обработке, показан на плакате расчетно-технологическая карта. Расчет величин перемещения инструмента по осям координат Х и Y производится в соответствии с формулами. Результаты заносятся в графы соответствующих таблиц на РТК к соответствующим переходам. 5. Технологическая и контрольно-измерительная оснастка 5.1 Исходные данные для проектирования станочного приспособления Требуется разработать компоновку приспособления для выполнения фрезерования, сверления, резьбонарезания элементов детали «корпус». Производство мелкосерийное. Материал детали алюминиевый сплав АЛ9. 5.1.1 Принципиальная схема станочного приспособления Для установки корпуса при фрезерной, сверлильной, резьбонарезной обработке используем базирование детали в координатный угол. Тип производства, программа выпуска, а так же затраты времени на операцию, определяющие уровень быстродействия приспособления при установке и снятии детали, повлияли на решение механизировать приспособление, то есть прижим заготовки к установочной базе, осуществляющийся с помощью прижима от пневмоцилиндра. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.