|

|

МЕНЮ

|

Дипломная работа: Проектирование механического цеха по изготовлению деталей для запорно-регулирующей арматуры газо- и нефтепроводовДипломная работа: Проектирование механического цеха по изготовлению деталей для запорно-регулирующей арматуры газо- и нефтепроводовФедеральное агентство по образованию РЫБИНСКАЯ ГОСУДАРСТВЕННАЯ АВИАЦИОННАЯ ТЕХНОЛОГИЧЕСКАЯ АКАДЕМИЯ им. П. А. СОЛОВЬЁВА Факультет Авиатехнологический Кафедра технологии авиационных двигателей общего машиностроения Дипломный проект Механический цех по изготовлению деталей для запорно-регулирующей арматуры газо- и нефтепроводов Соискатель, студент группы ТБ-02 Разживина Н.В. Рыбинск 2007 Реферат Выпускная квалификационная работа. Дипломный проект на тему «Механический цех по производству деталей для запорно-регулирующей арматуры газо- и нефтепроводов. Пояснительная записка 170 с., 13 рис., 30 табл., 21 источник. ДЕТАЛЬ, ЗАГОТОВКА, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ОПЕРАЦИЯ, УСТАНОВКА, СТАНОК, СЕБЕСТОИМОСТЬ, ОБРАБОТКА. Цель работы – проектирование механического цеха по изготовлению данной детали на основе разрабатываемого технологического процесса. В процессе работы разрабатывался технологический процесс изготовления детали и проектировался механический цех. В результате работы спроектирована новая заготовка для данной детали, новый технологический процесс, контрольное и станочное приспособления, спроектирован механический цех, проведены экономические расчеты по технологическому процессу и расчеты по охране труда и технике безопасности. 1. Введение Условия жесткой конкуренции в условиях рыночной экономики требуют все большего сокращения затрат на производство. Современные достижения науки позволяют сокращать затраты на основные, вспомогательные материалы, снижать затраты на изготовление путем совершенствования технологических процессов, использования методов унификации, применение типовых и групповых технологий. При этом растут и требования по точности и качеству изготавливаемых деталей и изделий. С целью повышения качества применяется метод концентрации операций, который позволяет избавиться от погрешностей, возникающих при повторном базировании. Использование этого метода также сокращает вспомогательное время. В настоящее время все большее распространение получает применение комбинированного инструмента. Применение такого инструмента резко увеличивает производительность путем сокращения вспомогательного времени и повышает точность изготовления. Сейчас производственные предприятия все меньше отдают предпочтение крупносерийному и массовому производству и переходят к мелко- и среднесерийному производству. Это происходит в результате быстрых темпов развития новых технологий и роста требований потребителей к качеству продукции. В таких условиях требуется применение быстро переналаживаемого оборудования. Таким оборудованием являются станки с числовым программным управлением, достоинством которых является быстрая переналадка при переходе с производства изделий одного наименования на другие путем введения в устройство ЧПУ новой программы. Эти станки имеют возможность обрабатывать поверхности сложной пространственной формы с высокой точностью. С целью уменьшения времени на разработки применяются методы машинного проектирования, которые не только сокращают время на проектирование, но и оберегают от случайных ошибок, которые может допустить человек. Условия рыночных взаимоотношений требуют проведения расчетов применения того или иного метода обработки. Это условие повышает требования к знаниям и квалификации инженеров, конструкторов и технологов при постоянном росте количества различных методов обработки. Все чаще применяется автоматизированное оборудование, которое позволяет облегчить труд человека, уменьшает вероятность появления брака из-за устранения субъективного фактора и уменьшает влияние вредных веществ и опасных факторов на рабочего. Все это требует постоянного совершенствования и пополнения базы знаний о новых процессах, технике, возможностях и своевременного внедрения их в производство. Целью дипломного проектирования является разработка проекта цеха, имеющего более высокие технико-экономические показатели по сравнению с существующими цехами, т. е. обладающего перед ними конкурентными преимуществами, которые проявляются в уменьшении всех материальных и денежных затрат, рациональном использовании площадей и увеличении скорости оборачиваемости оборотных средств, что достигается максимальным сокращением производственного цикла и снижением стоимости выполнения действий, составляющих производственный процесс. Таким образом, все разработки дипломного проекта следует выполнять с учётом этих направлений. Методы и приёмы проектирования должны максимально соответствовать реальным, применяемым на практике. 2. Производственная программа цеха проект механический цех В проектируемом цехе предполагается изготавливать детали кулисно-винтового механизма типа корпусов, крышек, рычагов и кронштейнов. Масса деталей от 5 до 12 кг, габаритные размеры от 50 до 150 мм. Материалы деталей алюминиевые сплавы, стали. Проектирование производится по условной программе. В качестве условного представителя взят корпус кулисно-винтового механизма. Кулисно-винтовой

механизм, в который входит условный представитель – корпус, входит в привод со

струйным двигателем, предназначенного для поворота затвора шарового крана на

угол Детали типа корпус используются в блоке «Привода со струйным двигателем» для запорно-регулирующей арматуры газо- и нефтепроводов. Данная деталь применяется для установки и пространственного размещения редуктора, ходовой гайки, выходного вала привода, кулисы и других деталей, входящих в привод. Корпус изготавливается из материала: сплав АК74 (АЛ9) ГОСТ 1583-93. ХИМИЧЕСКИЙ СОСТАВ СПЛАВА АК74 (АЛ9). (содержание элементов в %) Al (алюминий) основа Сu (медь) _ Mn (марганец) _ Mg (магний) 0,2…0,4 Fe (железо) 1,5 Si (кремний) 6,0…8,0 Ti (титан) _ Механические свойства алюминиевого сплава АЛ9 (ГОСТ 1583-93)

Одним из основных факторов, определяющих особенности проектируемого производства является его тип. В соответствии с заданной программой изготовления детали – условного представителя оно серийное. [1]. Вид серийного производства устанавливается по величине партии запуска, которая подсчитывается по формуле с учётом того, что деталь изготавливается “на сборку”. Определим количество деталей в партии по формуле [1], с.9:

где n – количество деталей в партии;

По данным источника [2], тип производства – мелкосерийное. Для такого случая метод производства – непоточный. Движение деталей по рабочим местам принимаем последовательное, поскольку у нас отсутствуют сведения о программе изготовления других деталей. В целом цех для определённого типа производства целесообразно организовать по смешанному признаку, а отдельные участки – по предметному. 4. Технологический процесс 4.1 Анализ технологического процесса – прототипа (базового) Определение количества операций в технологическом процессе является одной из главных задач при составлении маршрутной технологии. При определении количества операций и содержания каждой операции существует два принципа: 1. Принцип концентрации операций. 2. Принцип дифференциации операций. Сущность концентрации операций заключается в том, что при разработке технологического процесса стараются в одной операции сосредоточить обработку возможно большего числа поверхностей. Пределом концентрации операций является обработка всей детали за одну операцию. Сущность дифференцированного принципа построения операций заключается в разукрупнении обработки, в упрощении каждой операции и, следовательно, в увеличении числа операций. Пределом дифференциации операций является разделение технологического процесса на такие простые операции, когда каждая из них будет состоять только лишь из одного простого перехода. Базовый технологический процесс относится к дифференцированному принципу построения операций, т. к. состоит из большого числа простых операций, что даёт определённые преимущества: 1. Возможность использовать рабочих низкой квалификации для выполнения несложных операций. 2. Использовать универсальные станки для специальных наладок. 3. Упрощается наладка станков. На промежуточных слесарных операциях по снятию заусенцев и притуплению острых кромок широко используется ручной труд, что приводит к увеличению трудоемкости деталей. Станочные приспособления, применяемые на операциях для зажима деталей, в подавляющем большинстве имеют ручные зажимы, что приводит не только к увеличению вспомогательного времени на операцию, но и к нестабильному усилению зажима, следствием чего является снижение точности обработки. Инструмент, применяемый на операциях для контроля размеров, в основном является универсальным шкальным, что приводит к увеличению времени на измерение размеров детали и, следовательно, к увеличению вспомогательного времени на операцию. По результатам анализа можно сделать следующие замечания: - на операциях применяются устаревшие станки. - операции нарезки резьбы производятся вручную на слесарных верстаках. Это малопроизводительно и требует высокой квалификации рабочих. - в техпроцессе не используются быстродействующие приспособления. Эти недостатки выявляют низкий уровень механизации и автоматизации производства. Таким образом, существующий технологический процесс позволяет получать годные детали, но не является оптимальным. Этому технологическому процессу присущи выше перечисленные недостатки, устранение которых позволит получить достаточно прогрессивный технологический процесс изготовления корпусов. 4.2 Выбор вида и способа изготовления заготовки В цехе, занимающемся производством корпусов, исторически сложилось так, что ряд однотипных деталей, например: корпусов, обрабатывается в разных производственных группах. Состав оборудования в этих группах различен и технологи, которые разрабатывали технологические процессы, исходили в первую очередь из имеющегося оборудования. Заготовкой является отливка

с размерами Сравним два варианта получения заготовок: 1. Литьё в обычные земляные формы и кокили; 2. Литьё под давлением. Стоимость заготовок

где Сi – базовая стоимость одной тонны заготовок, руб.;

Q – масса заготовки, кг q – масса готовой детали, кг

Введём поправочный

коэффициент для цен 1. При литье в обычные земляные формы и кокили:

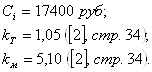

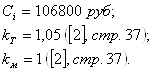

Группа сложности по [1], стр. 132 – 3, Тогда по [2]

Подставляем данные для заготовок, полученных методом литья в обычные земляные формы и кокили, в формулу (4.1) и получим:

2. При литье под давлением:

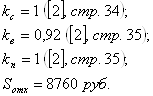

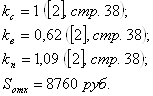

Группа сложности по [1], стр. 132 – 3, Тогда по [2]

Подставляем данные для заготовок, полученных методом литья под давлением, в формулу (4.1) и получим:

Экономический эффект для

сопоставления способов получения заготовок

где

Подставим полученные выше данные в формулу (4.2) и получим:

Экономически выгодным является вариант получения заготовки литьём под давлением. Для данной детали принята литая заготовка, т.к. литьём можно получить детали самой сложной конфигурации, невыполняемые другими способами формообразования, литейный процесс производителен и недорог. Коэффициент использования металла при изготовлении сложных корпусных заготовок при литье почти в два раза выше, чем при ковке и горячей объёмной штамповке. По своей геометрии отливка максимально приближена к детали, что значительно сокращает расход металла и объём механической обработки (резания, фрезерования и т.д.). Точность размеров отливки зависит от качества изготовления формы. Поступающие на обработку заготовки должны соответствовать утверждённым техническим требованиям. Поэтому заготовки подвергают техническому контролю по соответствующей инструкции, устанавливающей метод контроля, периодичность, количество проверяемых заготовок в процентах к выпуску и т.д. Проверке подвергают химический состав и механические свойства материала, структуру, наличие дефектов, размеры, массу заготовки. Отклонения размеров и формы поверхностей заготовки должны соответствовать требованиям чертежа заготовки. Заготовки не должны иметь внутренних дефектов: раковин, посторонний включений и т.д. Дефекты, влияющие на прочность, подлежат исправлению. В технических условиях должны быть указаны вид дефекта, его количественная характеристика и способы исправления (вырубка, заварка, правка). Поверхность отливки должна быть чистой и не иметь пригаров, механических повреждений и т.д. Заготовка должна быть очищена и обрублена, места подводов литниковой системы, заливы, заусенцы должны быть зачищены, удалена окалина. На заключительном этапе отливки грунтуют с целью защиты их поверхностей от коррозии. 4.3 Установление методов обработки поверхностей заготовки, содержания технологических операций и их последовательности На результаты этих действий одновременно оказывают влияние форма детали, заданные точность и шероховатость поверхностей её элементов, напряжённое состояние материала и тип производства. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.