|

|

МЕНЮ

|

Дипломная работа: Реконструкция сталеплавильного производства ОХМК с целью производства трубных марок сталей повышенной прочности

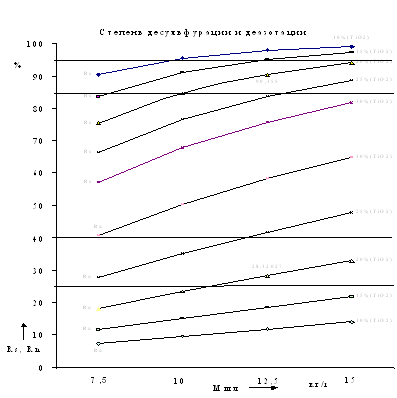

Из рис. 1 видно, что оптимальным составом шлака является шлаковая смесь с содержанием TiO2 20% и расходом (12,5 – 15) кг/т Полученные результаты позволяют сделать вывод о целесообразности разработки данной технологии обработки металла нетрадиционными шлаковыми смесями.

Рис. 1 3.2 Расчёт дефосфорации в печи Анализ процесса дефосфорации стали на основе рассмотренной физико-химической модели свидетельствует о том, что для достижения максимальной скорости и полноты удаления фосфора из металла в шлак применяемая для вдувания шлаковая смесь с использованием традиционных металлургических материалов должна содержать оксиды кальция, железа и фторид кальция в определённом соотношении. /5/. Были проведены лабораторные и промышленные эксперименты в 10 – 20 тонных основных дуговых печах. Для вдувания применяется шлаковая смесь из 65% извести, 25% железной руды и 10% плавикового шпата в количестве 2,5 – 3% массы металла с размером частиц £2 мм. Порошки вдувают после расплавления шихты при температуре металла £ 1540–1560 °С. Интенсивность вдувания порошков в металл должна составлять ³ 5 – 5,5 кг./мин. на 1 т металла при давлении транспортирующего газа (кислорода) в камерном питателе ³ 0,5 – 0,6 МПа. После окончания вдувания шлаковой смеси осуществляется продувка металла чистым кислородом под давлением 0,7 – 1,0 МПа. до заданного содержания углерода. Выплавка конструкционных легированных сталей по указанной технологии позволяет за 5 – 6 мин. вдувания порошков снизить концентрацию фосфора в металле до следов и получить его содержание в готовой стали £ 0,005%. После вдувания шлаковой смеси последующая продувка ванны чистым кислородом не приводит к восстановлению фосфора из шлака в металл. Наблюдаемое увеличение содержания фосфора в готовой стали до 0,003 – 0,005% связано с последующим восстановлением фосфора из остатков окислительного шлака, футеровки печи и поступлением его из раскислителей и ферросплавов для легирования стали в восстановительный период плавк. /5/. В проекте дефосфорация производится шлаковой смесью (табл. 11): Таблица 11. Химический состав смеси

Исходные данные для расчёта: – СР – фосфидная ёмкость смеси, СР=1020; – РО2 – парциальное давление кислорода, РО2=10-10 атм.; – Т – температура металла, Т=1823 К Расчётный состав стали 10Г2СФБ в табл. 12. Таблица 12. Химический состав стали 10Г2СФБ, %

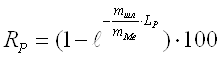

1. Коэффициент распределения фосфора находим по формуле: lgLP = lgCP + 5/4×lgPO2 + lgfPT – 7325/T – 0,99, где LP – коэффициент распределения фосфора; fPТ – коэффициент активности фосфора при температуре не равной 1873 К. LgfР где [j] – концентрация j-го компонента стали, %. fP – коэффициент активности фосфора при температуре 1873 К. lgfP = 0,13×0,1 + 0,12×0,35 – 0,032×1,5 = 0,007 lgfpT= lgfpT= fPT = 1 lgLP = lg1020 +5/4×lg10-10 +0,0072 – 7325/1823 – 0,99 = 2,5 LP = 316,2 2. Расчёт степени дефосфорации проводим по формуле:

Результаты расчёта приведены в табл. 13 Таблица 13. Степень дефосфорации

3. Вывод Так как расчёты исходят из условия равновесия в системе, а в печи равновесия нет, то следует полученные результаты перемножить на некоторый коэффициент приближения реальных условий к равновесным. Принимаем Кпр=0,8. Фактическая степень дефосфорации представлена в табл. 14 Таблица 14. Фактическая степень дефосфорации

3.3 Раскисления алюминием в ковше Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

lgfp

lgfp