|

|

МЕНЮ

|

Дипломная работа: Влияние водорода на свойства стали

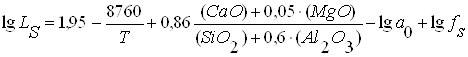

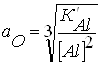

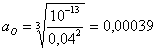

где а0 – активность кислорода в стали можно определить из следующего уравнения lgfs = 0,11 · 0,04 + 0,063 · 0,36 + 0,29 · 0,014 – 0,026 · 0,58 – 0,028 · 0,032 = 0,055 где аAl – активность алюминия в стали аAl2O3 – активность глинозема в образующейся шлаковой фазе КAl · aAl2O3 = K’Al (19) Константа K’Al приближенно определена и равна: - для шамотной футеровки K’Al = 10-12; - для высокоглиноземистой футеровки K’Al = 10-13 Допуская, что аAl ≈ [Al] = 0,025, получим выражение для определения аО Принимая футеровку ковша высокоглиноземистую (К’Al = 10-13) Ls = 57 Содержание серы в ковше определяется по уравнению: где λ – кратность шлака, λ = 0,029

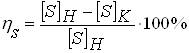

Степень десульфурации определяется по уравнению:

2.2.7 Раскисление и легирование стали Предварительное раскисление металла производят в ковше, непосредственно при выпуске, присадкой алюминия для снятия переокисленности металла и производят науглероживание вдуванием коксовой мелочи под струю. Выпуск металла производится при достижении температуры не ниже 1630ºС. При выпуске металла из печи производится отсечка шлака с помощью скриммерного желоба. Присадка ферросплавов в ковш во время продувки позволяет достичь большей их экономии за счет более высокой степени усвоения легирующих элементов, достигающей для большинства элементов по многочисленным литературным данным величины более 90%. При выпуске металла из печи содержание углерода в стали равно 0,04. По содержанию углерода по эмпирической формуле легко найти массовую долю растворенного кислорода в стали [О]. аО = \0,00252 + 0,0032/[С] (23) где [С] - содержание углерода в металле перед выпуском из печи, массов. доли, %

аО = [О] (24) [О] = 0,00252 + 0,0032/0,4 = 0,011% Раскисление стали алюминием проходит по реакции: 2[Al] + 3[O] = (Al2O3) (25) K = a2Al · a3 o/aA1203 (26) a2Al · a3o = K · aA1203 ≈ K’ где aAl и ao – активности алюминия и кислорода в металле; К – константа равновесия реакции; aA1203 – активность глинозема в шлаковой фазе. При преобразовании чистого Al2O3 можно принять aA1203 = 1 Для связывания 0,011% кислорода потребуется алюминия 0,012%. В процессе выпуска металла основная задача сводится к тому, чтобы раскислить сталь. Поэтому на выпуске вводим чушкового алюминия, с учетом угара 30% в количестве 0,017 кг/100 кг стали или 42,5 кг/плавку. Для науглероживания будем применять коксик следующего состава: S – 0,05%, C – 82% Коксик = 1000 · (0,36 – 0,04)/82 · 0,5 = 7,8 кг/т. На всю выплавку необходимо 1950 кг. Внесет S = 0,00039% В процессе внепечной обработки легируем ферромарганцем ФМи75, ферросилицием ФС85, феррохром ФХ800 (химический состав ферросалавов приведен в таблице 15). Ферросилиций, феррохром и ферромарганец присаживаются в ковш во время продувки. Таблица 15 – Химический состав ферросплавов

Содержание остаточной массовой доли легирующих и примесей в стали перед легированием составляет марганца – 0,088%, кремния – следы, углерода – 0,36%, серы – 0,012%, фосфора – 0,011%, хрома – 0,3%. Требуемое количество массовых долей элементов в готовой стали: марганца -0,6%, кремния – 0,28%, углерода – 0,36%, серы – 0,015%, фосфора – 0,015%, хром – 0,9%. Необходимое количество ферросплавов для легирования стали определяем по формуле: ФСпл = М · ∆ [Эл] / η · с (27) где ФСпл – количество вводимого ферросплава, кг/т стали; М – масса металла, кг; ∆ [Эл] - массовая доля элемента, которую необходимо внести, %; η – степень усвоения ферросплава; с – содержание элемента в ферросплаве, масс. доли, % Требуется внести с ферромарганцем 0,592% марганца. Степень усвоения ферромарганца в ковше составляет 95%. Необходимое количество ферромарганца ФМн 75 = 1000 · 0,592/0,95 · 76 = 8,0 кг/т стали; ФМн 75 = 8,0 кг/т жидкой стали или 2000 кг. на плавку. Требуется внести с ферросилицием 0,28% кремния. Степень усвоения ферросилиция в ковше при пульсирующей продувке составляет 92%. Необходимое количество ферросилиция ФС75 = 1000 · 0,28/0,92 · 80 = 3,9 кг/т стали; ФС75 = 4,05 кг/т жидкой стали или 1012,5 кг. на плавку. Требуется внести с феррохромом 0,6% хрома. Степень усвоения феррохрома в ковше при продувке составляет 98%. Необходимое количество феррохрома ФХ800 = 1000 · 0,6/0,98 · 65 = 9,41 кг/т стали ФХ800 = 9,41 кг/т жидкой стали или 2352 кг. на плавку. Количество внесенных элементов с ферросплавами показаны в таблице 16. Таблица 16 – Количество внесенных элементов с ферросплавами

Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

, (17)

, (17) (20)

(20)

(22)

(22)