|

|

МЕНЮ

|

Дипломная работа: Размольно-подготовительный отдел фабрики по производству бумагиВ настоящее время применяются почти исключительно вертикальные бассейны. Таблица 8 Размеры вертикального машинного бассейна и характеристика перемешивающих устройств

Расчёт ёмкости бассейна производится исходя из максимального количества массы, подлежащей хранению, и потребного времени хранения массы в бассейне. Согласно рекомендациям ГИПРОБУМа бассейны должны быть рассчитаны на 8 часов хранения массы. Как правило, продолжительность хранения полуфабрикатов принимается до и после размола – 2 ч., а бумажной массы в смесительном (композиционном0 и машинном бассейнах – 15 -30 мин. В некоторых случаях предусматривается хранение полуфабрикатов до размола в башнях высокой концентрации (12- 15%), рассчитываемых на 15-24 – часовой запас. Расчёт ёмкости бассейна производится по формуле: P *(100 – n)*t 70* (100 – 0.12) * 8 V= ------------------------------- * k = ---------------------------------- * 1.2 = 66,6 м3 Z* C 24 * 40 Расчёт времени, на которое рассчитан запас массы в бассейне определённой ёмкости рассчитывается по формуле: V * Z * C 70 * 24 * 40 t = ---------------------------- = ------------------------------- = 8 ч. P*(100 – n)*1.2 70 * (100-0,12 ) *1.2 где Р - количество воздушносухого волокнистого материала. т/сут.; V – объём бассейна, м3 ; n – влажность воздушносухого волокнистого материала . % (в соответствии с ГОСТ для полуфабрикатов n = 12% , для бумаги и картона n = 5-8%). T - время хранения массы; z – количество рабочих часов в сутки (принимается 24 ч.); с – концентрация волокнистой суспензии в бассейне, %; к – коэффициент, учитывающий неполноту заполнения бассейна; Ёмкости бассейнов необходимо унифицировать, чтобы облегчить их изготовление, компоновку, эксплуатацию и ремонт. Желательно иметь не больше двух типоразмеров. Таблица 9 Унификация объёмов бассейнов

Таблица 10 Техническая характеристика массного насоса типа «БМ»

Для перекачки волокнистой массы от одного участка производства к другому применяются массные насосы. Выбор насоса производится исходя из полного напора массы, который должен создавать насос, и его производительности. Расчёт полного напора насоса следует производить после того, как выполнены компоновочные чертежи и точно определено местонахождение насоса. При этом необходимо составить схему трубопроводов с указанием их длины и всех местных сопротивлений (тройник, переход, отвод и т.д.). Обычно для передвижения волокнистых суспензий в пределах массоподготовительного отдела насос должен обеспечить напор 15-25 м. Производительность насоса (м3/ч) рассчитывается по формуле: Р * (100 – n) 80 *(100 – 0.12) Q М = --------------------- = --------------------- = 8300 м3/ч z*с 24 *40% Q Н = Q М * 1,3 = 830*1.3 = 10800 м3/ч где Р – количество воздушносухого волокнистого материала, т/сут.; n – влажность воздушносухого волокнистого материала, % ; z – количество рабочих часов в сутки (принимается 24 ч.); с - концентрация волокнистой суспензии на нагнетающей линии насоса, % ; 1,3 – коэффициент, учитывающий запас производительности насоса. На быстроходных машинах масса из машинного бассейна разбавляется оборотной водой до заданной концентрации в смесительном насосе и далее проходит до напускного устройства машины по трубопроводам и оборудованию , не соприкасаясь с воздухом. Для обеспечения постоянства количества подаваемой в смесительный насос массы применяется ящик постоянного напора, а для стабилизации уровня регистровой воды, подаваемой на разбавление применяется перелив её избытка в сборник избыточной воды. Ящик постоянного напора позволяет снизить пульсацию масс, возникающую в трубопроводах, удалить значительное количество воздуха из массы и обеспечить постоянное давление массы, идущей на разбавление. Конструктивно ящик постоянного напора представляет собой металлическую ёмкость объёмом до 12 м3 , состоящую из трёх отделений: а) отделения подачи массы; б) отделения отвода избытка массы; в) отделения отвода массы на смесительный насос. Далее, согласно принятой в проекте технологической схеме, масса направляется на очистку, деаэрацию и в напорное устройство машины.

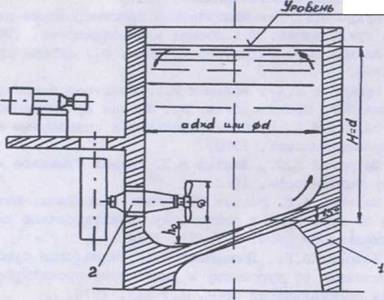

Устройство вертикального машинного бассейна: 1- бассейн 2 пропеллерное устройство 4. Схема подготовки массы для бумаги глубокой печати

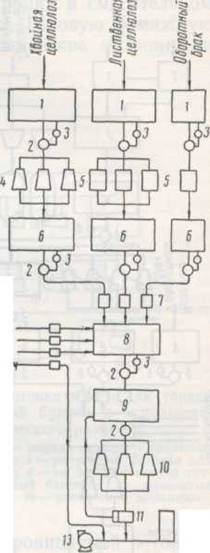

Рис 8.Схема подготовки массы для бумаги глубокой печати 1- приёмный бассейн 2- насос 3- регулятор концентрации 4- гидрофайнер 5- дисковый рафинер 6- промежуточный бассейн 7- магнитный расходомер 8- массный бассейн 9- машинный бассейн 10- мельница Жордана 11- переливной бачок 12- 12- сборник оборотной воды 13- смесительный насос Бумагу для глубокой печати вырабатывают из 100% - ной белёной сульфитной целлюлозы или из нескольких волокнистых материалов. Чаще всего применяют комбинацию из длинноволокнистых хвойных и коротковолокнистых лиственных целлюлоз или однолетних растений – соломы, тростника, багассы и др. Вырабатывают их из массы сравнительно низкого помола, не превышающего 35—40° ШР. Коротковолокнистые компоненты требуют еще более низкого и притом только рафинирующего размола. Размол волокнистых материалов проводится в две ступени: на первой ступени все волокнистые компоненты подвергают раздельному размолу на дисковых рафинерах или гидрофайнерах, затем их смешивают в определенной пропорции в массном бассейне, куда поступают также оборотный брак и химикаты. Готовую бумажную массу перекачивают в машинный бассейн, откуда она насосом подается на домалывающие конические мельницы Жордана и далее на машину. Привозную листовую целлюлозу предварительно распускают на волокнистую суспензию в гидроразбивателях. Оборотный бумажный брак, распущенный в гидроразбивателе, пропускают через аппараты типа энтштипперов или рафинирующих мельниц для полного устранения пучков. Уловленное волокно можно вводить непосредственно в бассейн размолотого брака. При необходимости получения массы более высокой степени помола в схему вводят либо дополнительную ступень размола, либо увеличивают количество размалывающих аппаратов, устанавливая их последовательно.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Оборудование целлюлозно-бумажного производства. Т. I. Оборудование для производства волокнистых полуфабрикатов. Т.2. Бумагоделательные машины / Под ред. В.А.Чичаева . М.; Лесная промышленность, 1981. 2.Жудро С.Г. Проектирование целлюлозно-бумажных предприятий. М.: Лесная промышленность, 1981. 3.Жудро С.Г. Технологическое проектирование целлюлозно- бумажных предприятий. М.: Лесная промышленность, 1970. 4.Иванов С.Н. Технология бумаги. М.: Лесная промышленность, 1970. 5.Бушмелев В.А., Вольман Н.С. Процессы и аппараты целлюлозно-бумажного производства, М.: Лесная промышленность, 1969. 6.Эйдлин И.Я. Бумагоделательные и отделочные машины. М.: Лесная промышленность, 1970. 7.Легоцкий С.С, Лаптев Л.Н. Размол бумажной массы. М.: Лесная промышленность, 1981. 8.Махонин А.Г. Расчет мешальных бассейнов: Методические указания по курсовому и дипломному проектированию для студентов специальности 0904. Л.: ЛТА, 1974. 9.Махонин А.Г., Демченков П.А. Технология бумаги: Методи-ческие указания по курсовому и дипломному проектированию для студентов специальности 0904. Л.: ЛТА, 1976. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||