|

|

МЕНЮ

|

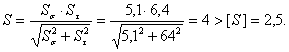

Курсовая работа: Выбор и расчет электродвигателяОт провисания цепи Ff = 9,81 · Kf · q · ац = 9,81 · 1,5 · 2,6 · 1,27= 49 Н, Расчетная нагрузка на вал Fв = Ftц + 2Fγ = 1300+ 2 · 49 = 1398H. Проверяем коэффициент запаса прочности цепи (формула 7.40 [1])

где [S] = 8,4– нормативный коэффициент запаса прочности цепи (таблица 7.19 [1]). Условие S > [S] выполнено Размеры ведущей звездочки: dd3 =194.6мм; Дез = 206мм диаметр ступицы звездочки Дст3= 1,6 dв2 = 1,6 · 32 = 52мм; длина ступицы lст3 = (1,2¸1,6) · dв2 = (1,2¸1,6) · 32 = (38,4÷51,2) мм; принимаем lст3 = 50 мм. Толщина диска звездочки С = 0,93 Вн = 0,93 · 15,88 =14,8 мм где Вн = 15,88 мм – расстояние между пластинами внутреннего звена цепи (табл. 7.15 [1]) 7. Первый этап компоновки редуктора Компоновку выполняется в два этапа. Превый этап позволяет приближенно определить положение зубчатых колес и ведущей звездочки цепной передачи относительно опор для последующего определения опорных реакций и набора подшипников. Компоновочный чертеж выполняем в одной проекции – разрез по осям валов, при снятой крышке корпуса в масштабе М 1:1. Примерно по середине листа проводим горизонтальную осевую линию, затем две вертикальные оси валов на расстоянии аw = 180 мм. Вычерчиваем упрощенно шестерню и колесо: шестерня выполнена за одно целое с валом: длина ступицы колеса равна ширине венца колеса. Очерчиваем внутреннюю стенку корпуса: а) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = δ =10 мм; б) принимаем зазор между торцом ступицы шестерни и внутренней стенкой корпуса А1 = 10 мм; в) принимаем зазор между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А2 = 10 мм. Предварительно намечаем радиальные шарикоподшипники легкой серии по ГОСТ 8338-75. Габариты подшипников выбираем из таблицы П3. [1] по диаметру вала в месте посадки подшипника: dп1 = 30 мм; dп2 = 35 мм.

Решаем вопрос смазки подшипников. Принимаем для подшипников пластичную смазку. Для предотвращения вытекания смазки внутрь и вымывания пластичной смазки жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина определяет размер У=10 мм; принимаем У = 10 мм. Находим расстояние от середины шестерни до точек приложения реакции подшипников к валам: на ведущем валу на ведомом валу тоесть l1 = l2 = 54 мм. Из расчета цепной передачи определяем расстояние от точки приложения натяжения цепи к валу, до точки приложения реакции ближайшего из подшипника ведомого вала. Длина гнезда подшибника

S = 10 мм – толщина врезной крышки; Определяем расстояние от точки приложения натяжения цепи к валу до реакции ближайшего подшибника ведомого вала

8. Проверка долговечности подшипников 8.1 Ведущий вал Силы, действующие в зацеплении: Ft = 500 H; Fr = 182 H, из первого этапа компоновки l1 = 46 мм. Расчетная схема вала

Определяем реакции опор: а) в горизонтальной

плоскости б) в вертикальной

плоскости Определяем изгибающие моменты и строим эпюры: а) в горизонтальной плоскости Mx1 = 0; Mx2 = 0; Mcx = Rx1· l1 = 440· 54 = 23760 H·мм = 23,76 Н·м; б) в вертикальной плоскости My1 = 0; My2 = 0; Mcy = Ry1· l1 = 160· 54 = 8640 H·мм = 8,64 Н·м. Определяем суммарные реакции опор

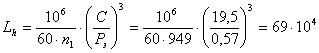

Так как осевая нагрузка в зацеплении отсутствует, то коэффициент осевой нагрузки y = 0, а радиальной x = 1,0. Эквивалентную нагрузку определяем по формуле Рэ = x · v · R · Кб · Кт при t < 100° C, температурный коэффициент Кт = 1,0 (табл. 9.20 [1] ); V = 1,0 – коэффициент при вращении внутреннего кольца подшипника. Кб =1.2 –коэфициент безопасности для редукторов Тогда Рэ = 1,0 · 1,0 · 470 · 1,2 · 1,0 = 570 H = 0,57кН. Расчетная долговечность, часов

8.2 Ведомый вал Силы действующие в зацеплении: Ft = 880 H; Fr = 320 H; Fц = 1398 H. Крутящий момент на валу Т2 = 126 Н·м. n2 = 238об/мин Из первого этапа компоновки: l2 = 54 мм; l3 = 70 мм. Расчетная схема вала

Составляющие действующие на вал от натяжения цепи. Fцx = Fцy = Fц · sinγ = 1398 · sin 45° = 1398 · 0,7071 = 988 Н. Определяем реакции опор: а) в горизонтальной плоскости åm3 = 0; Fцx· (2l2 + l3) – Ft · l2 – Rx4 · 2l2 = 0;

åm4 = 0; – Rx3 · 2l2 + Ft · l2 + Fцx · l3 = 0

Проверка: åxi = 0; Rx3 + Fцx – Ft – Rx4 = 1126 + 988 – 880 – 1234= 0. Следовательно реакции определены верно. б) в вертикальной плоскости åm3 = 0; Fr· l2 + Fцy· (2l2 + l3) – Ry4· 2l2 = 0

åm4 = 0; – Ry3· 2l 2 – Fr· l 2 + Fцy· l 3 = 0;

Проверка: åyi = 0; Ry3 + Fr + Fцy – Ry4 = 480 + 320+988 – 1788 = 0. Следовательно реакции определены верно. Определяем изгибающие моменты и строим эпюры: а) в горизонтальной плоскости Мx3 = 0; Mbx = 0; Max = - Rx3· l2 = - 1126· 54 = - 60800 H·мм = -60,8 Н·м; M4х = - Fцx· l3 = - 988 ·70 = - 69160 H·мм = - 69,16 Н·м; б) в вертикальной плоскости M3y = 0, M by = 0; May = Ry3· l 2 = 480 · 54 = 25920 H·мм = 25,92 Н·м; M4y = - Fцy· l 3 = - 998 · 70 = - 69160 H·мм = - 69,16 Н·м. Определяем суммарные реакции опор

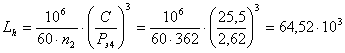

Эквивалентную нагрузку определяем для более нагруженной опоры “4”, так как R4 > R3. Значения коэффициентов принимаем те же, что и для ведущего вала: x = 1,0, v = 1,0, Кт = 1,0, Кб = 1,2. У = 0; Определяем эквивалентную нагрузку Рэ4 = x · v · R4 · Кт · Кб = 1,0 · 1,0 · 2,18 · 1,2 · 1,0 = 2,62 кН. Расчетная долговечность, часов

Подшипники ведущего вала № 205 имеют ресурс Lh = 69·104 ч, а подшипники ведомого вала № 206 имеют ресурс Lh = 64,52·103 часов. 9. Проверка прочности шпоночных соединений Шпонки призматические со скругленными торцами. Размеры сечений шпонок, пазов и длины по ГОСТ 23360 – 78. Материал шпонок сталь 45, нормализованная. Напряжения смятия и условие прочности

допускаемые напряжения

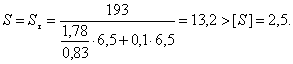

при стальной ступице [ 9.1 Ведущий вал Крутящий момент на валу Т1 = 31,7 Н·м. Шпонка на выходном конце вала для соединения муфтой с валом электродвигателя. По таблице 8.9 [1] при dв1 = 18 мм находим b×h = 8×7 мм; t1 = 4 мм; длина шпонки l = 40 мм, при длине ступицы полумуфты lст = 45 мм (Таблица 11.5 [1]). Тогда 9.2 Ведомый вал Крутящий момент на валу Т2 = 126,8 Н·м. Шпонка под зубчатым колесом dк2 = 40 мм. По табл. 8.9 [1] принимаем b×h = 12×8 мм; t1 = 5 мм; длина шпонки l = 45 мм . При длине ступицы колеса lст3 = 50 мм. Тогда Шпонка на выходном конце вала, под ведущую звёздочку цепной передачи, dв2 = 32мм; По таблице8.9[1] b×h = 10×8; t 1 = 5мм; l = 50мм; при длине ступицы звёздочки lст = 55мм Звёздочка литая из стали 45Л Тогда Вывод: Условие 10. Уточненный расчет валов Будем выполнять расчет для предположительно опасных сечений. Прочность соблюдена при S ³ [S]. 10.1 Ведущий вал Материал вала сталь 45,

улучшенная так как вал изготовлен за одно целое с шестерней. По таблице 3.3 [1]

при диаметре заготовки до 90 мм (в нашем случае da1 = 78 мм) принимаем Предел выносливости при симметричном цикле изгиба

Предел выносливости при симметричном цикле касательных напряжений t-1 = 0,58· Сечение А-А . Это сечение выходного конца вала dв1 = 24 мм под муфту, для соединения вала двигателя с валом редуктора. Концентрацию напряжений вызывает наличие шпоночной канавки. По таблице 8.9 [1] при dв1 = 24 мм находим b = 8 мм; t1 = 4 мм. Это сечение рассчитываем на кручение. Коэффициент запаса прочности сечения

Момент сопротивления кручению

Крутящий момент на валу Т1 = 12,5 Н·м. Амплитуда и среднее напряжение цикла касательных напряжений

Принимаем по таблице 8.5

[1] K по таблице 8.8 [1] et = 0,83 и yt = 0,1. Тогда

10.2 Ведомый вал Материал вала – сталь 45, нормализованная. По табл.3.3[1] принимаем в = 580 МПа. Cечение вала А-А. Это сечение под зубчатым колесом dк2 = 40 мм. Крутящий момент на валу Т2 = 126,8 Н·м. Концентрация напряжений обусловлена наличием шпоночной канавки. По табл. 8.9 [1] при dк2=35мм находим b = 12 мм, t1 = 5 мм. Вал подвергается совместному действию изгиба и кручения. Момент сопротивления изгибу:

Амплитуда нормальных напряжений:

Амплитуда и среднее напряжение цикла касательных напряжений:

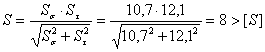

По табл. 8.5 [1] K По табл. 8.8 [1] e Коэффициент запаса прочности по нормальным напряжениям

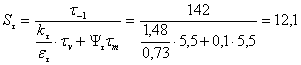

Коэффициент запаса прочности по касательным напряжениям

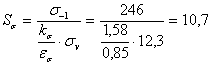

Результирующий коэффициент запаса прочности сечения

Сечение вала Б-Б. Это сечение выходного конца вала под ведущую звездочку цепной передачи dв2 = 32мм. Концентрация напряжений обусловлена наличием шпоночной канавки. По табл. 8.9 [1] при dв2=25 мм находим b = 10 мм, t1 = 5 мм. Вал подвергается совместному действию изгиба и кручения Изгибающий момент в сечении под звездочкой Mи = Fц· x , приняв x =50 мм получим Ми = 1398 · 50 = 69,9 Н·м. Момент сопротивления кручению

Момент сопротивления изгибу

Амплитуда нормальных напряжений

Амплитуда и среднее напряжение цикла касательных напряжений

По табл. 8.5 [1]

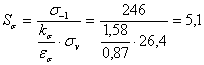

принимаем К По табл. 8.8 [1] находим e Коэффициент запаса прочности по нормальным напряжениям

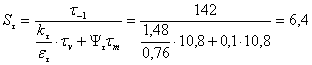

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности сечения

Вывод: прочность валов обеспечена. 11. Выбор сорта смазки Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса редуктора. Объем масляной ванны (Vм) определяется из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности. Vм = 0,25· Ртр = 3,15 = 0,7 дм3. По табл. 10.8 [1] устанавливаем вязкость масла. При контактных напряжениях

u50 = 28·10-6 м2/c По табл. 10.10 [1] по ГОСТ 20799 – 75 выбираем масло индустриальное И - 30А. Подшипниковые камеры заполняют пластичной смазкой УТ-1 (Табл. 9.14 [1]). Периодически смазка пополняется шприцем через пресс – масленки. 12. Посадки деталей редуктора Посадки назначаем в соответствии с указаниями таблица 10.13. [1] по ГОСТ 25347 – 82. Посадка зубчатого колеса

на вал Посадка ведущей звездочки

на вал Шейки валов под подшипники выполняем с отклонением вала к6. Отклонения отверстий в корпусе под наружные кольца подшипников по Н7. Посадки остальных деталей указаны на сборочном чертеже редуктора. 13. Сборка редуктора Перед сборкой внутреннюю полость редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вала, начиная с узлов валов; На ведущий вал насаживают мазеудерживающие кольца и устанавливают шарикоподшипники номер 206, предварительно нагретые в масле до t = 90 – 100 °С и надевают сквозную подшипниковую крышку. В ведомый вал закладывают шпонку 12×8×45 мм и напрессовывают колесо до упора в бурт вала, устанавливают распорную втулку, мазеудерживающие кольца, шарикоподшипники номер 207 предварительно нагретые в масле и надевают сквозную подшипниковую крышку. Собранные валы укладывают в основание корпуса, заполняют подшипниковые камеры пластичной смазкой. Покрывают поверхности стыка корпуса и крышки спиртовым лаком, устанавливают в проточки корпуса глухие врезные подшипниковые крышки и устанавливают крышку корпуса. Перед установкой сквозных подшипниковых крышек в проточки закладывают войлочные сальники. Для центровки крышка устанавливается на корпусе с помощью двух конических штифтов. Проверяют проворачиванием валов отсутствие заклинивания подшипников и закрепляют крышку корпуса болтами. Ввертывают пробку маслоспускного отверстия с прокладкой, жезловый маслоуказатель и пресс-масленки. Заливают внутрь корпуса масло индустриального И – 30А и закрывают смотровое отверстие крышкой с прокладкой, из маслостойкой резины, и закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде. Литература Чернавский С.А. и др. “Курсовое проектирование деталей машин”. М., 1987г. Устюгов.И.И «Детали машин». М 1981г. |

|||||||||||||||||||||

Страницы: 1, 2

часов.

часов.

часов.

часов. .

.

.

.