|

|

МЕНЮ

|

Курсовая работа: Расчет редуктора точного прибораUрг = Z2·Z4·Z6·Z8·Z10/ Z1·Z3·Z5·Z7·Z9 Определим погрешность придаточного отношения:

т.е. число зубьев колёс выбрано правильно. С учетом полученных данных строим кинематическую схему редуктора. 4. Расчет кинематики и геометрии Основой для проведения расчетов является выбранный модуль и число зубьев колес. 4.1 Расчет кинематики редуктора Расчет ведем по следующим формулам: Uk= n2k-1/n2k= W2k-1/W2k Wk= Tihk/30 Mk+1= Mk·Uk M2= M1·U1= 25·10-4·1,8= 0,0045 M3= M2·U2= 0,0045·2= 0,009 M4= M3·U3= 0,009·2,2= 0,0198 M5= M4·U4= 0,0198·2,4= 0,04752 M6= M5·U5= 0,04752·2,8= 0,133056 n1=2052 n2= n1/U1= 2052/1,8= 1140 n3= n2/U2= 1140/2= 570 n4= n3/U3= 570/2,2= 259 n5= n4/U4= 259/2,4= 108 n6=n5/U5= 108/2,8= 38 Wk= Tihk/30≈0,1 W1= n1·Wk= 2052·0,1= 205,2 W2= n2·Wk= 1140·0,1= 114,0 W3= n3·Wk= 570·0,1= 57,0 W4= n4·Wk= 259·0,1= 25,9 W5= n5·Wk= 108·0,1= 10,8 W6= n6·Wk= 38·0,1= 3,8 Полученные данные занесем в таблицу 2

4.2 Геометрия Воспользуемся следующими формулами: d= mz – для делительной окружности De= d+2m – диаметр выступа Db= d-3m – диаметр впадины a= m(z1+z2+…)/2 – межцентровое расстояние, z1– шестерня, z2– колесо b= (3…15)m – ширина венца h= 2,5m – высота зуба Предварительно выбираем значение модуля по Госту 9563–60 m= 0,3 Определим делительные окружности: d1,3,5,7,9= mz1= 0,3·24= 7,2 d2= mz2= 0,3·43= 12,9 d4= mz4= 0,3·49= 14,7 d6= mz6= 0,3·54= 16,2 d8= mz8= 0,3·55= 16,5 d10= mz10= 0,3·68= 20,4 Определим диаметр выступа: De1,3,5,7,9= d1,3,5,7,9+2m= 7,2+0,6= 7,8 De2= d2+2m= 12,9+0,6= 13,5 De4= d4+2m= 14,7+0,6= 15,3 De6= d6+2m= 16,2+0,6= 16,8 De8= d8+2m= 16,5+0,6= 17,1 De10= d10+2m= 20,4+0,6= 21 Определим диаметр впадины: Db1,3,5,7,9= d1,3,5,7,9-3m= 7,2-0,9= 6,3 Db2= d2-3m= 12,9-0,9= 12,0 Db4= d4-3m= 14,7-0,9= 13,8 Db6= d6-3m= 16,2-0,9= 15,3 Db8= d8-3m= 16,5-0,9= 15,6 Db10= d10-3m= 20,4-0,9= 19,5 Определить межцентровое расстояние: a1= m(z1+z2)/2= 0,3(24+43)/2= 10,05 a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ОБЩАЯ ХАРАКТЕРИСТИКА ВАЛОВ И ОСЕЙ Назначение и классификация. Поддержания вращающихся деталей для передачи вращающего момента одной детали к другой (в осевом направлении) в конструкциях используют детали в форме тел вращения, называемые валами. В зависимости от вида испытываемой деформациусловно различают: простые валы (валы) — работают в условиях кручения, изгиба и растяжения (сжатия), их применяют в передачах: зубчатых, ременных и др.; торсионные валы (торсионы) — работают лишь в условиях кручения, т. е. передают только вращающий момент, соединяя обычно два вала на индивидуальных опорах; оси — поддерживающие невращающиеся валы, работающие лишь в условиях изгиба и реже растяжения (сжатия.). В зависимости от распределения нагрузок вдоль оси вала и условий сборки прямые валы выполняют гладкими или ступенчатыми, близкими по форме к балкам равного сопротивления изгибу. Гладкие валы более технологичны. В специальных машинах (поршневых двигателях и компрессорах) используют коленчатые валы, имеющие «ломаную» ось. Для передачи вращающего момента (вращения) между агрегатами со смещенными в пространстве осями входного и выходного валов применяют специальные гибкие валы, имеющие криволинейную геометрическую ось при работе. Такие валы обладают высокой жесткостью при кручении и малой жесткостью при изгибе. В зависимости от расположения, быстроходности и назначения валы называю входными, промежуточными, выходными, тихо - или быстроходными, распределительными и т. п. 5.1 Выбор конструкции цилиндрических зубчатых колес Конструкция определяется ГОСТом 13755-81 Для улучшения работоспособности

тяжелонагруженных и высокоскоростных цилиндрических зубчатых передач- внешнего

зацеплений рекомендуется применять исходный контур с модификацией профиля

головки зуба, при этом линия модификации — прямая, коэффициент высоты

модификации hg должен быть не более 0,45, а коэффициент глубины модификации Параметры модификации .профиля головки зуба исходного контура приведены в справочном приложении. Для передач, к которым предъявляются специальные требования, допускается применение исходных контуров, отличающихся от установленных настоящим стандартом, параметры которых должны устанавливаться в отраслевых стандартах. Допускается изготавливать зубчатые колеса винтовых передач в соответствии с исходным -контуром, установленным настоящим стандартом. Зубчатые колеса рекомендуется изготавливать без модификации профиля головки зуба, если в результате модификации головки величина части коэффициента торцевого перекрытия, определяемая участками главных профилен ε ам, скажется менее 1,1 у прямозубых передач. Зубчатые колеса передач внутреннего зацепления могут изготавливаться в соответствии с исходным контуром. При окончательной обработке боковых поверхностей зубьев зубообрабатывающим инструментом следует с практически возможным приближением обеспечивать параметры модификации и переходные кривые, при этом действительная высота модификации головки зуба должна быть не более номинальной. В технически обоснованных случаях, при массовом и крупносерийном производстве и для передач точнее 6-й степени точности рекомендуется изменение параметров модификации применительно к частным условиям работы передачи. 5.2 Конструктивное выполнение и использование валов dв [ dв1 dв2 dв3 dв4 dв5 dв6 5.3 Выбор и расчет опор ОПОРЫ ВАЛОВ И ОСЕЙ ОБЩАЯ ХАРАКТЕРИСТИКА ПОДШИПНИКОВ СКОЛЬЖЕНИЯ Общие сведения. Подшипник скольжения является парой вращения, он состоит из опорного участка вала (цапфы) и собственно подшипника котором. Их используют в качестве опор валов и осей механизмов и машин в тех случаях, когда применение подшипников качения затруднено или невозможно по ряду причин: высокие вибрационные и ударные нагрузки; низкие и особо высокие частоты вращения; работа в воде, агрессивных средах, а также при недостаточном смазывании или без смазывания; необходимость выполнения диаметрального разъема; отсутствие подшипников качения требуемых диаметров (миниатюрные и особо крупные валы) и др. Надежность работы подшипников в значительной мере определяет работоспособность и долговечность машин. Благодаря бесшумности и указанным выше достоинствам, а также по конструктивным и экономическим соображениям опоры скольжения находят широкое применение в паровых и газовых турбинах, двигателях внутреннего сгорания, центробежных насосах, центрифугах, металлообрабатывающих станках, прокатных станах, тяжелых редукторах и пр. По виду трения скольжения различают: подшипники сухого трения — работают на твердых смазочных материалах без смазочного материала; подшипники граничного (полужидкостного) трения; подшипники жидкостного трения подшипники с газовой смазкой. По виду воспринимаемой нагрузки и подшипники подразделяю на- радиальные — воспринимают радиальную нагрузку упорные — воспринимают осевые силы радиально-упорные — воспринимают радиальные и осевые нагрузки; обычно их функции выполняют упорные подшипники, совмещенные с радиальными. Цапфу, передающую радиальную нагрузку, называют шагом — при расположении ее в конце вала и шейкой — если она находится в середине вала. Цапфу, передающую осевую нагрузку, называют пятой, а подшипник подпятником. Форма рабочей поверхности подшипников и цапф может быть цилиндрической, конической и шаровой. Конические и шаровые подшипники применяются редко. Самое главное требование- малое трение При выборе шарикоподшипников исходят из усилия, возникающие при зацеплении зубчатых колес. При выборе шарикоподшипников исходят из усилий, возникающих при зацеплении зубчатых колес. Для цилиндрической передачи это усилие:

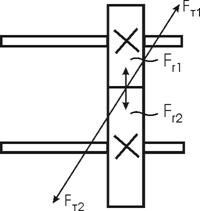

где Радиальная сила направлена к центру зубчатого колеса. Подшипники выбираются в зависимости от действующих нагрузок, так как здесь действует радиальная сила. Выбор ведется по внутреннему диаметру подшипника ГОСТ 8338 – 75: получаем, что первому валу соответствует подшипник 1000091, второму валу – 1000091/1,5, третьему – 1000092, четвертому – 1000093. Правильность выбора подшипника определяется по его динамической грузоподъемности. Для этого используется следующая формула:

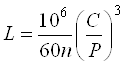

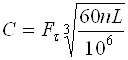

где С - динамическая грузоподъемность, n – число оборотов, Р – эквивалентная динамическая нагрузка. А Р, в свою очередь, вычисляется по формуле:

где Х – коэффициент нагрузки, V – коэффициент вращения, Кб – коэффициент безопасности, КТ – температурный коэффициент. Для прямозубых цилиндрических передач: Х = V = Кб = КТ =1,

Вычислим окружное усилие, радиальное усилие, грузоподъемность и результаты запишем в таблицу 3

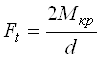

Ft= 2Mкр/d – окружное усилие Ft1= 2*0,0025/0,001= 5 Ft2 2*0,0045/0,001= 9 Ft3 2*0,009/0,0015= 12 Ft4 2*0,0198/0,002= 19,8 Ft5 2*0,04752/0,0025= 38,016 Ft6 2*0,133056/0,003= 88,704 F F F F F F F Для прямозубых цилиндрических передач: X=V= Kб= Kt=1 C=F L=104 час C C1=1,82 C2=3,28 C3=4,37 C4=7,21 C5=13,84 C6=32,29 5.4 Определение КПД ηр=η1·η2·η3·η4·η5 ηi=1-cπf(1/z1+1/z2)*1/2 f=0,15 c= (F c1=(1,82+2,87)/(1,82+0,17)= 2,36 c2=(3,28+2,87)/(3,28+0,17)=1,78 c3=(4,37+2,87)/(4,37+0,17)=1,59 c4=(7,21+2,87)/(7,21+0,17)=1,37 c5=(13,84+2,87)/(13,84+0,17)=1,19 η1=1-1,82*3,14*0,15(1/24+1/43)*1/2= 0,96 η2=1-1,78*3,14*0,15(1/24+1/49)*1/2= 0,97 η3=1-1,59*3,14*0,15(1/24+1/54)*1/2= 0,97 η4=1-1,37*3,14*0,15(1/24+1/55)*1/2= 0,98 η5=1-1,19*3,14*0,15(1/24+1/68)*1/2= 0,98 ηр=η1·η2·η3·η4·η5 ηр=0,96·0,97·0,97·0,98·0,98= 0,87=87% Заключение При проектировании редуктора находят практические приложения такие важнейшие сведения из курса, как расчеты на контактную и объемную прочность, тепловые расчеты, выбор материалов и термообработок, масел, посадок, параметров шероховатости поверхности и т. д. При выборе типов передач, вида зацепления, механических характеристик материалов надо учитывать, что затраты на материалы составляют значительную часть стоимости машин: в редукторах общего назначения -85 %, в дорожных машинах — 75 %, в автомобилях — 70 % и т. д. Таким образом, изыскание путей снижения массы проектируемых объектов является важнейшей предпосылкой дальнейшего прогресса, необходимым условием сбережения природных ресурсов. Уместно отметить, что большая часть вырабатываемой в настоящее время энергии проходит через механические передачи, поэтому их КПД в известной степени определяет эксплуатационные расходы. Наиболее полно требованиям снижения массы и габаритных размеров удовлетворяет привод с использованием планетарных передач. Этому виду передач посвящено большое внимание. Список используемой литературы: 1. “Прикладная механика” авторы: Г.Б.Иосилевич, Г.Б.Строганов 2. П.Д.Дунаев, О.П.Леликов ”Конструирование узлов и деталей машин” 3. В.Н.Кудрявцева ”Курсовое проектирование деталей машин” |

- окружное усилие

- окружное усилие - долговечность в часах

- долговечность в часах - грузоподъемность,

- грузоподъемность,