|

|

МЕНЮ

|

Курсовая работа: Расчет редуктора точного прибораЭвольвентное зацепление

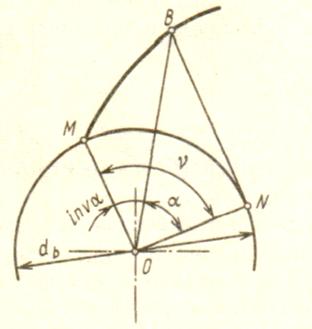

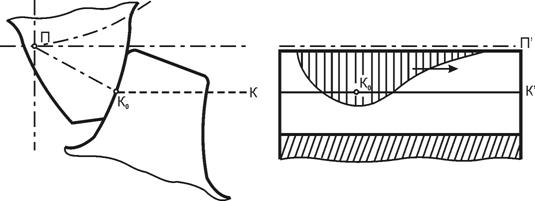

Основные сведения. Эвольвентой (от лат. слова еvоlvеns) называют плоскую кривую, являющуюся разверткой другой плоской кривой, называемой эволютой. Для образования зубьев колес в качестве эволюты используют окружность, называемую основной (db — диаметр основной окружности). Эвольвенту этой окружности будет описывать любая точка прямой линии (производящей прямой), перекатываемой по ней без скольжения. Предельная точка М эвольвенты лежит на основной окружности. Используя известные из дифференциальной геометрии соотношения для определения центра кривизны кривой, несложно показать, что точка N прямой NB будет центром кривизны эвольвенты (мгновенным центром вращения), а отрезок NB — радиусом кривизны эвольвенты в точке В. Углы развернутости v, профиля α и эвольвентный inv α (инволюта а), образуемые радиальными прямыми ОМ, 0В и ОN , связаны между собой зависимостью inv α = V - α Так как дуга МN равна отрезку ВN, перекатываемому по дуге без скольжения, то (МN = rb V) inv α = tg α – α Если учесть (r — радиус-вектор произвольной точки эвольвенты), что cos α =rb/r , то становится очевидным, что радиус rb основной окружности является единственным параметром, определяющим эвольвенты. ПЕРЕДАЧИ С ЗАЦЕПЛЕНИЕМ НОВИКОВА М. Л. Новиковым разработано зубчатое зацепление цилиндрических колес, в котором выпуклые поверхности начальных головок зубьев одного колеса взаимодействуют с вогнутыми поверхностями начальных ножек зубьев другого колеса. Благодаря повышенной нагрузочной способности передачи с зацеплением Новикова применяются в редукторах и приводах машин в нашей стране и за рубежом. В отличие от эвольвентных передач начальный контакт криволинейных поверхностей зубьев осуществляется лишь в одной точке K0 на одной линии зацепления КК', расположенной параллельно осям вращения колес, и полюсной линии ПП'. Линия зацепления проецируется на торцовую плоскость в точку К0, поля зацепления в этих передачах не существует. Так как начальный контакт зубьев осуществляется в одной точке (εα =0), то для обеспечения непрерывности зацепления передачи Новикова выполняются обязательно косозубыми (β=8..22°) с коэффициентом осевого перекрытия εβ>1. Другое существенное отличие передачи Новикова от эвольвентной передачи состоит в том, что перекатывание зубьев в процессе зацепления происходит не по высоте, а по их длине (перемещение точки Ко показано стрелкой) и скорость перемещения точки начального контакта значительно (в 4...10 раз) больше ее окружной скорости. Последнее способствует образованию в контакте толстого гидродинамического масляного слоя, снижению потерь на трение и уменьшению износа. Однако в действительности из-за упругой контактной деформации зубьев под нагрузкой их взаимодействие происходит через площадку, размеры которой быстро увеличиваются в результате приработки (заштрихована на рис.а). Поэтому передача Новикова имеет высокую контактную прочность (в 1,5 раза больше эвольвентной передачи при твердости зубьев менее 350 НВ и окружной скорости V<12 м/с).

а)

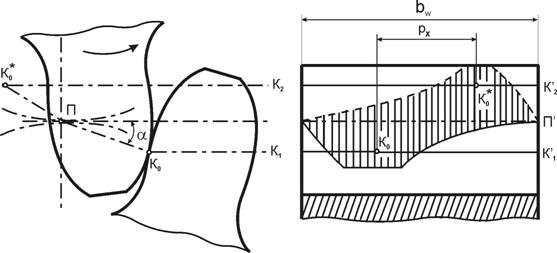

б) В редукторах получили распространение передачи Новикова, у которых головки зубьев обоих колес выпуклые, а ножки — вогнутые. Такие передачи имеют две линии зацепления К1 К'1, и К2 К'2, расположенные параллельно осям вращения зубчатых колес и полюсной линии ПП' (одна линия зацепления расположена над, а другая — под полюсной линией). Здесь имеются две точки зацепления K0 и K*0, расположенные на одной или двух соседних парах зубьев, и под нагрузкой образуются две развивающиеся со временем площадки контакта (заштрихованы на рис.б). Передачи Новикова с двумя линиями зацепления имеют контактную прочность в 1,7 раза выше, чем аналогичные эвольвентные передачи, но чувствительны к погрешностям межосевого расстояния. Формулы для определения основных размеров передачи Новикова и эвольвентных передач одинаковые. ГИПЕРБОЛОИДНЫЕ ПЕРЕДАЧИ Гиперболоидными называют передачи со скрещивающимися осями, у которых аксоидные поверхности зубчатых колес имеют форму однополостных гиперболоидов вращения. Гиперболоидные механизмы используют для передачи вращательного движения между скрещивающимися осями и преобразования параметров движения. В механизмах наиболее часто применяют три разновидности передач: червячную, винтовую и гипоидную. Перекрестное расположение осей дает передачам ряд важных для практики преимуществ перед другими передачами: валы могут продолжаться в обе стороны от колеса, облегчая передачу движения нескольким ведомым валам; подшипники можно располагать по обе стороны от колеса, улучшая (в сравнении с коническими передачами) условия работы передачи. Винтовые механизмы используют для передачи малых мощностей (например, кинематических цепях приборов и т. д.) благодаря бесшумному зацеплению колес, скрещивающихся под любым углом. Начальной поверхностью передач является средняя часть гиперболоида. Для упрощения изготовления колес гиперболоиды заменяют цилиндрами. Такая замена начальных поверхностей делает первоначальный контакт (в ненагруженном состоянии) точечным, а колеса — косозубыми цилиндрическими. Геометрический расчет винтовых передач производится так же, как и расчет косозубых передач. В отличие от косозубых эвольвентных передач углы β1 и β2 наклона зубьев могут быть неодинаковыми; в ортогональной винтовой передаче β1+ β2 = 900. Заданное передаточное отношение можно обеспечить изменением диаметров колес и углов наклона зубьев. В гипоидных передачах начальной поверхностью является расширяющаяся часть гиперболоида. Для упрощения изготовления колес этих передач гиперболоиды заменяют усеченными конусами. В результате передача вращения осуществляется коническими колесами с прямыми или криволинейными зубьями. Но вершины конусов колес не пересекаются, они скрещиваются обычно под углом 90°. Начальный контакт прямозубых колес точечный; колеса с криволинейными зубьями могут иметь контакт по линии. Работа винтовых и гипоидных передач характеризуется точечным контактом зубьев и их большим взаимным скольжением (особенно в винтовых передачах), вследствие чего ухудшаются условия смазывания, возникает повышенный износ и часто наступает заедание (особенно в гипоидных передачах). Для увеличения износостойкости зубьев винтовых передач их колеса изготовляют из материалов с хорошими антифрикционными свойствами. Обычно пары колес составляют из материалов: сталь — бронза, сталь — чугун, сталь — текстолит и др. Для предотвращения заедания гипоидные колеса изготовляют из сталей с высокой твердостью поверхности, применяют также противозадирные смазочные материалы (гипоидное масло и др.). Червячную передачу образуют два колеса: ведущее колесо (червяк) выполнено с малым числом зубьев z1 = 1...4, а ведомое (червячное) колесо имеет большое число зубьев z2≥ 28. Угол скрещивания осей обычно составляет 90°. По форме делительной поверхности различают червяки: цилиндрические и глобоидные. Цилиндрические червяки (ГОСТ 18498—73) могут иметь в осевом сечении трапецеидальный или выпуклый профиль, а в торцовом сечении архимедову спираль (архимедов червяк), удлиненную (реже укороченную) эвольвенту; конволютный червяк) и эвольвенту (эвольвентный червяк). Их нагрузочная способность приблизительно одинаковая. Архимедов червяк может быть нарезан на обычных токарных и резьбофрезерных станках (не требует специальных станков), однако шлифование (доводка после термообработки) его затруднено. Поэтому архимедовы червяки применяют в передачах, если твердость червяка в пределах до 350НВ приемлема (в открытых и малонагруженных закрытых передачах). Эвольвентные червяки используют в высоконагруженных передачах, в которых требуется высокая твердость (свыше 45НRС) и допускается малая высота микронеровностей. Червячные передачи обладают рядом достоинств: возможностью получения больших передаточных отношений в одной ступени (обычно i=10...60, реже i= 60...100), плавностью и бесшумностью работы, самоторможением. Однако червячные передачи имеют сравнительно низкий КПД, обусловленный большим скольжением и тепловыделением, часто требуют для отвода теплоты применения специальных устройств (обдув, оребрение корпуса и др.). Указанные обстоятельства ограничивают области использования червячных передач. Ниже рассматриваются лишь червячные передачи, так как среди гиперболоидных передач они наиболее широко используются в технике. ЦЕПНЫЕ ПЕРЕДАЧИ Цепной называют передачу зацеплением с помощью цепи. Их используют в приводах для передачи на большое расстояние вращательного движения (между параллельными осями) с преобразованием его параметров. Простейшая передача включает в себя две звездочки, соединенные приводной цепью. Одна из звездочек будет ведущей, другая — ведомой. Линия центров передачи может быть не только горизонтальной, но и наклоненной к горизонту под углом γ≤80°. Применяют также передачи с приводом нескольких ведомых звездочек от одной ведущей. Цепные передачи используют в приводах роботов, сельскохозяйственных и транспортных машин, различных станков и т. п. в качестве быстроходной (скорость цепи Vц ≤ 25 м/с, передаточное отношение i≤З) или тихоходной (скорость цепи Vц<2 м/с, i=10...15) ступени. Среднескоростные передачи при Vц = 2...6 м/с допускают i≤6. Цепные передачи используют в качестве понижающих или повышающих. Передаваемая мощность обычно не превышает 100 кВт, межосевое расстояние до 6...8 м. Цепные передачи имеют высокий КПД (η = 0,96...0,98), меньшую, чем в ременной передаче, нагрузку на валы, в них исключено проскальзывание цепи. Недостатки передачи обусловлены шумом, неравномерностью хода «вытягиванием» цепей (увеличением шага цепей вследствие износа шарниров) и, как следствие, необходимостью применения натяжных устройств. ПЕРЕДАЧИ ВИНТ-ГАЙКА Передача винт — гайка представляет собой кинематическую винтовую пару, которую используют в различных машинах и приборах для преобразования с большой плавностью и точностью хода вращательного движения в поступательное. Механизмы часто применяют в качестве подъемных (домкраты и др.) и нагружающих устройств (прессы и др.), так как с их помощью можно сравнительно просто получать большие усилия (500...1000 кН) при малых перемещениях. Простейший механизм содержит два звена: стойку - неподвижную гайку и подвижное звено — винт, обладающее винтовым движением. Механизм используют на практике для создания силы. В механизмах оба звена, составляющих винтовую пару, подвижны. В первом из них вращение гайки вызывает поступательное перемещение винта, а во втором — вращение винта приводит к поступательному перемещению гайки. Эти две схемы передач распространены на практике, так как передача вращательного движения на гайку или винт не вызывает технических трудностей. Используют механизмы с резьбой различных профилей. В силовых механизмах большее распространение получила трапецеидальная резьба, в механизмах приборов — метрическая резьба, а в механизмах и устройствах прессов и прокатных станов - упорная резьба. Достоинства механизмов: простота конструкций, плавность и точность хода, большое передаточное отношение, а также возможность самоторможения. Однако их КПД сравнительно низкий. Ходовые винты изготовляют из высокоуглеродистых сталей 40, 45, 50, 40ХН, 50ХГ, 65Г и др. с закалкой до твердости более 50 НRС. Гайки изготовляют из оловянистых бронз Бр010Ф1, Бр06Ц6С3 и др. при высоких скоростях вращения (0,1...0,25 м/с), а при малых скоростях вращения используют антифрикционные чугуны марок АВЧ-1, АВЧ-2, АКЧ-1, АКЧ-2 или серые чугуны марок СЧ15, СЧ20. ВЫВОД: Наиболее применима и удобна зубчатая передача с эвольвентным зацеплением. На основании данного материала самой хорошей передачей является цилиндрическая с эвольвентным зацеплением. 3. Под кинематической схемой понимается изображение перечня элементов и изображение между ними 3.1 Определение общего придаточного отношения Uр=nвх/nвых, где nвх–число оборотов входного вала, nвых– число оборотов выходного вала Подставляя исходные данные получим: Uр=2052/38=54 3.2. Определение числа ступеней Для обеспечения минимальной массы оптимальное число ступеней: К=3lgUр Подставляя данные получим: К=3·lg 54 ≈ 5 Для определения ориентировочного передаточного отношения каждой ступени воспользуемся формулой: Uк= Uк= Для нормальной работы редуктора необходимо, чтобы передаточное отношение ступеней возрастало от входного вала к выходному. При этом числовое значение Uк должно лежать в пределах от 1/5 до 5. Ориентируясь на полученную цифру для первой ступени выбираем: U1=1,8, т.к.Uр = U1·U2·U3·U4·U5 U2,3,4,5 = Up/U1 = 54/1,8 = 30 U2 = 2 U3,4,5 = U2,3,4,5/U2 = 30/2 = 15 U3 = 2,2 U4,5 = U3,4,5/U3 = 15/2,2 =6,8 U4 = 2,4 U5 = U4,5/U4= 6,8/2,4 = 2,8 U1=1,8 U2 = 2 U3 = 2,2 U4 = 2,4 U5 = 2,8 3.3 Определение числа зубьев Минимальное число зубьев на шестерни для эвольвентного зацепления лежит в пределах от 17 до 28, причем в точных передачах надо приближаться к верхнему правому пределу. Ориентируясь на ГОСТ 13733-77 выбираю для первой шестерни Z1 = 24 Для обеспечения технологичности и экономичности редуктора рекомендуется все шестерни делать одинаково. Поэтому Z1 = Z3= Z5 = Z7= Z9= 24 Определим число зубьев шестерни Uк = Z2i/Z2i-1 U1 = Z2/Z1 Z2 = U1·Z1 = 1,8·24 ≈ 43 Z4 = U2·Z3 = 2·24 = 48 Z6 = U3·Z5 = 2,2·24 ≈ 53 Z8 = U4·Z7 = 2,4·25 ≈58 Z10 = U5·Z9 = 2,8·24 ≈ 67 Полученные результаты сведём в таблицу 1.

Определим общее передаточное отношение редуктора по ГОСТу |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.