|

|

МЕНЮ

|

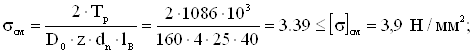

Курсовая работа: Проектирование индивидуального приводаУсловие прочности втулки на смятие:

8. СОСТАВЛЕНИЕ ВЕДОМОСТИ ПОСАДОК СОПРЯЖЕНННЫХ РАЗМЕРОВ Выбор посадок посадочных мест подшипников. В редукторе применяю подшипники 0 класса точности. Посадки колец шарикоподшипников выбираю от вида нагружения – циркуляционного: - внутреннего кольца на вал – L0/k6; - наружного кольца в корпус – N7/L0. Выбор посадок зубчатых колес Зубчатые колеса насаживаю на вал по посадке r6 по системе отверстия 7-го квалитета точности – Н7/r6. Выбор посадок шкивов ременной передачи Шкивы ременной передачи на вал насаживаю по посадке jS6 по системе отверстия 7-го квалитета точности – Н7/jS6. Выбор посадок крышек торцовых узлов на подшипниках качения Крышки торцовые устанавливаю в корпусе и крышке редуктора по посадке Н7/Н8. Ведомость посадок сопряженных размеров

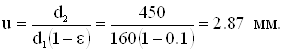

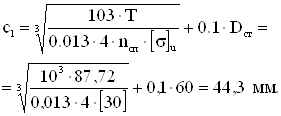

9. СИСТЕМА СМАЗКИ РЕДУКТОРА Поскольку окружная скорость зубчатых колес до 12…14 м/с, то смазку осуществляю путем погружения зубчатых колес в масло, заливаемое внутрь корпуса. Глубину погружения колес в масло принимаю равной 0,12 радиуса окружности выступов большего колеса: 70 мм. Поскольку редуктор двухступенчатый выбираю сорт масла по вязкости, равной среднему арифметическому из рекомендуемых значений кинематической вязкости масел. Выбираю масло с вязкостью v= 81.5 cCт – масло индустриальное И20 по ГОСТ 20799-75. Для контроля уровня масла в корпусе редуктора применяю жезловый маслоуказатель. Объем масленой ванны составляет приблизительно 3,5 дц3. Смазка подшипников валов осуществляется тем же маслом, что и зубчатые колеса. Смазка осуществляется разбрызгиванием. 10. РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ. Исходные данные: P1= 4.56 кВт; n1= 1450 мин-1; Р2=Р1/η1=4,56/0,96=4,75 кВт; n2=496,5мин-1; u=2.92; T1=30.25 H∙м; T2=87,72 H∙м. Сечение ремня и размеры сечения. Выбираю сечение А ремня с площадью поперечного сечения F=81 мм2; табл. 2.2.1 [4]. Минимальный расчетный диаметр ведущего шкива d1min=90 мм. Однако для обеспечения большей долговечности ремня выбираю шкив большего диаметра, а именно d1=160 мм. Диаметр ведущего шкива:

Ближайшее

стандартное значение Действительное передаточное число проектируемой передачи:

Пересчитываю

Расхождение с заданным:

Минимальное межосевое расстояние (2.2.5 [4])

Hp=8 (табл. 2.2.5 [4]):

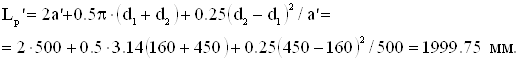

Принимаю близкое к среднему а’= 500 мм. Расчетная длина ремня (2.2.6 [4])

Действительная длина ремня, мм;

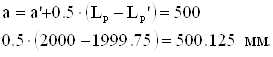

Lp=2000 мм. Межцентровое расстояние:

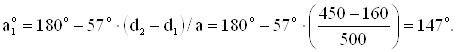

Принимаю а= 500 мм. Коэффициент, учитывающий длину ремня: СL=1,1 (табл. 2.2.6). Угол обхвата ремнем меньшего шкива:

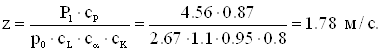

сα=0,95. Скорость ремня:

Число ремней передачи:

ср=0,87. Р0=2,67 кВт (табл. 2.2.7 [4]). ck = 0.8…0.85 (т. 2.2.5) при предварительно принятом z=2. Сила, нагружающая валы передачи: принимаю напряжение от предварительного натяжения:

предварительное напряжение:

Рабочее натяжение ведущей ветви:

Ведомой:

Окружное усилие:

Усилие на валы:

Конструирование шкивов. Исходные данные. Диаметры шкивов:

Число

ремней: Сечение ремня: А; F= 81 мм2. Выбираю материал шкивов и размеры ступиц. Ведущий шкив – назначаю СЧ15 ГОСТ 1412-85. Ведомый – СЧ15 ГОСТ1412-85, так как v= 12 м/с до 30 м/с. Согласно принятому электродвигателю и расчетов, произведенных ранее, диаметры валов под шкивом:

Принимаю

Принимаю

Длина ступицы:

Принимаю

Наружный диаметр шкивов:

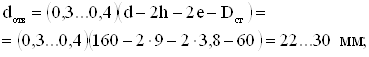

Ширина венца:

Другие размеры шкивов. Шкив ведущий:

Принимаю

Принимаю

где

Принимаю

Шкив ведомый.

Принимаю

Число спиц:

Принимаю n= 4шт.

Принимаю

Шероховатость поверхности: - отверстие ступицы Ra= 1,6 мкм; - боковые поверхности ступиц Ra= 3,2 мкм. Допуски формы и расположения. Радиальное и осевое биение: ведущего – 0,12; 0,1 ведомого – 0,16; 0,25. Допустимый дисбаланс шкивов 4 г∙м. 11 ЗАКЛЮЧЕНИЕ При выполнении курсового проекта по “Деталям машин” было выявлено, что: 1. Материалы зубчатых колес для тихоходной передачи выбраны верно, поскольку при проверочном расчете по контактным напряжениям выполняется условие:

А по напряжениям изгиба:

Имеется незначительный запас прочности. Материалы для зубчатых колес быстроходной передачи согласно проверочному расчету можно было выбрать с меньшими прочностными характеристиками, поскольку

2. При расчете тихоходного вала выявилось, что общий коэффициент запаса прочности незначительно превышает допускаемый запас прочности:

что свидетельствует о том, что материал вала можно было выбрать с более низкими прочностными характеристиками. 3. При выборе подшипников №212 для тихоходного вала необходимая динамическая грузоподъемность Стр= 30 кН < С= 40,3 кН. Это говорит о том, что можно было выбрать подшипник более легкой серии, но таких подшипников нет в ГОСТе 8338. 12. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Чернавский С.А., Ицкович Г.М., Боков К.Н., Чернин И.М. и др. «Курсовое проектирование деталей машин» – М., «Машиностроение», 1979 г. 2. Иванов М.Н., Иванов В.Н. «Детали машин. Курсовое проектирование. Учебное пособие для машиностроит. вузов» – М., «Высш. школа», 1975 г. 3. Чернин И.М., Кузьмин А.В., Ицкович Г.М. «Расчет деталей машин. Справочник» – Мн., «Вышэйшая школа», 1974 г. 4. Курмаз Л.В., Скойбеда А.Т. «Детали машин. Проектирование. Учебное пособие» - 2-е издание исправленное и дополненное, - Мн., УП «Технопринт», 2002 г. 5. Методические указания «Детали машин» (Расчетно-графическая работа №3) – Могилев, 2002 г. |