|

|

МЕНЮ

|

Дипломная работа: Разработка оборудования для уплотнения балластной призмыгде 19) Отклонение рабочего контактного напряжения от допускаемого ∆σн, %:

20) Окружное усилие Ft, H:

где

где

21) Радиальное усилие Fy, H:

22) Осевое усилие Fa, H:

23) Коэффициент перекрытия зубьев Yε : Yε=1. 24) Коэффициент наклона зубьев Yβ : Yβ=1. 25) Рабочее изгибное напряжение зубьев шестерни σF2, мПа:

26) Рабочее изгибное напряжение колеса σF1, мПа:

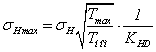

27) Максимальное контактное напряжение σн max, мПа:

28) Максимальное изгибное напряжение σF max, мПа:

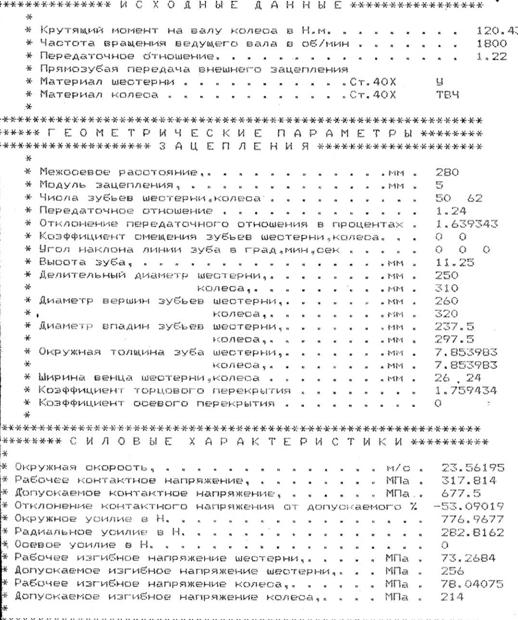

Значения рассчитываемых величин представлены на распечатках результатов расчёта, сделанного на ЭBM (программа ДМ-1). 2.3.3 Результаты расчёта зубчатой передачи, выданные ЭВМ

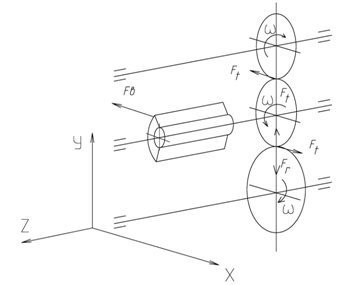

2.3.4 Анализ результатов расчёта зубчатой передачи Геометрические параметры округляем до сотых долей миллиметра. По допускаемым и рабочим напряжениям делаем вывод, что прочность достаточна. Усилие в зацеплении округляем с точностью до целых. 2.4 Уточнённый расчёт валов и выбор подшипников Данный расчёт даёт более достоверные результаты, чем ориентировочный расчёт. В этом разделе исходными данными являются: силы, действующие на колесо шестерни, расстояния между линиями действия всех сил, диаметры колёс. Для наглядного представления изобразим аксонометрическую схему нагружения валов (рисунок 2.9).

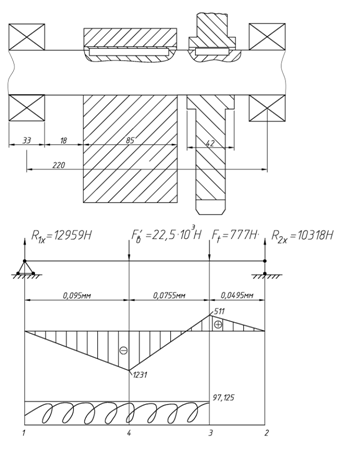

Рисунок 2.9 – Схема нагружения валов 2.4.1 Расчёт дебалансного вала Для уточнённого расчёта выполним эскизную компоновку элементов вала (рисунок 2.10). Предварительно назначаем подшипник по ГОСТ 5720 – 75: № 1608 с d=40 мм, D =90 мм, B =33 мм [2].

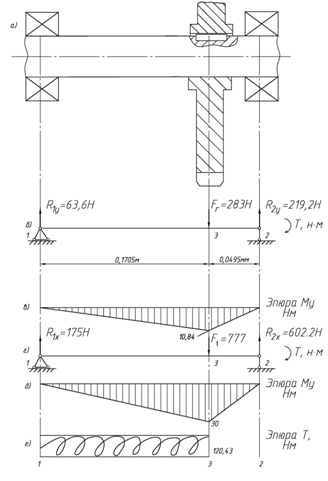

Рисунок 2.10 – Эскизная компановка элементов вала На вал действуют две силы в направлении X (рисунок 2.10, б) F’в , Ft и крутящий момент T. Составим уравнения суммы моментов относительно точек 1 и 2, найдём реакции в этих точках. ΣM1=0

ΣM2=0

Находим изгибающий момент в т. 1, 2, 3 ,4 (Рисунок 2.10, в):

Максимальный изгибающий момент в т.4 под дебалансом. Приведённый момент:

где α – коэффициент учитывающий соответствие центров касательного и нормального напряжения (α = 0,75 [4]); T – крутящий момент, Н·м. T =Ft·d/2 ,(2.65) где d – делительный диаметр шестерни (d = 0,25 м); T =777·0,25/2=91,125 Н·м.

Диаметр вала по формуле:

Окончательно принимается диаметр вала d = 0,04 м. 2.4.1.1 Выбор подшипников Ранее принятый подшипник (см. п.2.4.1) проверяем на динамическую грузоподъёмность: Стабл. >Cрасч,(2.67) где Стабл. – динамическая грузоподъёмность взятая из таблицы [3], (Стабл. = 44,9 кН); Cрасч. – динамическая грузоподъёмность полученная методом расчёта, кН. Cрасч. = L1/P·P,(2.68) где p – показатель степени (для шарикоподшипников p = 3 [2]); L – номинальный ресурс подшипников, млн. об.; P – эквивалентная нагрузка, Н. L = Ln·60·nII /106,(2.69) где Ln – номинальный ресурс в часах (примем Ln=125 ч) L = 150·60·1800/106=16,2 млн.об. Эквивалентная нагрузка, Н: P = R·V·Kδ·KТ , (2.70) где R – радиальная нагрузка, Н (R = 12959 Н); V – коэффициент вращения (V=1,[2] стр. 359) Kδ – коэффициент, учитывающий нагрузки (Kδ =1,35,[2] стр. 362 ); KТ – температурный коэффициент (KТ =1 [2]). P = 12959·1·1,35·1=17494,65 H. Срасч.=16,21/3·17494,65=44266,67 H. Условие (2.67) выполняется. Окончательно принимаем для дебалансного вала шарикоподшипник радиальный сферический двухрядный (по ГОСТ 5720 – 75) [2]: № 1608 С=44,9 мм; d=40 мм; D=90 мм; B=33 мм. 2.4.2 Расчёт ведущего вала вибровозбудителя Выполним эскизную компоновку элементов вала (рисунок 2.11, а). На вал действуют две силы в двух плоскостях: Fr в плоскости y0z и Ft в плоскости x0z и действует крутящий момент T (рисунок 2.11, а, г).

Рисунок 2.11 – Эпюра моментов Находятся реакции в опорах в плоскости z0y (рисунок 2.11, а):

Находится изгибающий момент в точках 1, 2, 3 (рисунок 2.11, в):

Находятся реакции в опорах в плоскости z0x (рисунок 2.11, г):

Находится изгибающий момент в точках 1, 2, 3 (рисунок 2.11, д):

Максимальный момент приложен в точке 3 под зубчатым колесом:

Приведённый момент по формуле (2.64):

Тогда наименьший диаметр вала равен по формуле (2.66):

Конструктивно принимаем диаметр ведущего вала вибровозбудителя d=0,04м. 2.4.2.1 Выбор подшипников По ГОСТ 5720 – 75 выбран радиальный сферический двухрядный шарикоподшипник [2]: №1208 C = 19кН; d = 40 мм; D = 80 мм; B = 18 мм. Проверяют его на динамическую грузоподъёмность по условию (2.67). Эквивалентная нагрузка по формуле (2.70):

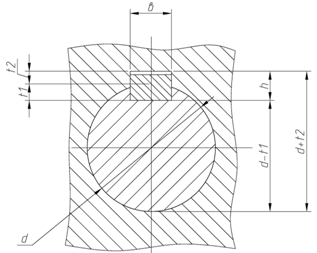

Срасч.=16,21/3·865,15=2189 H < Стаб. Условие (2.67) выполняется – подшипник выбран верно. 2.5 Расчёт и выбор шпонки Размеры призматических шпонок (рисунок 2.12): ширина b, высота h, глубина паза t1 и ступицы t2 выбираем в зависимости от диаметра вала. Длину шпонки принимаем из стандартного ряда на 5 – 10 мм меньше длины ступицы.

Рисунок 2.12-Призматическая шпонка Выбранную шпонку проверяют на смятие:

где Результаты расчётов сведём в таблицу 2.2. Таблица 2.2 - Результаты расчетов

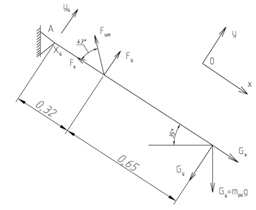

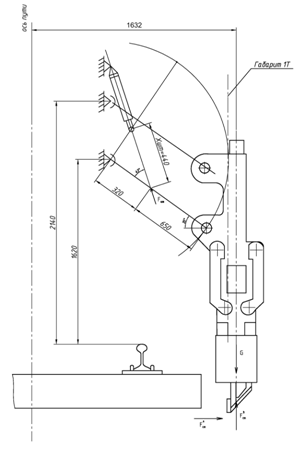

Прочность по условию (2.72) достаточна. Шпонка призматическая (по ГОСТ 23360-78) [2]. Для соединения вал-зубчатое колесо: Шпонка 12x8x36 ГОСТ 23360-78. Для соединения вал-шестерня: Шпонка 12x8x36 ГОСТ 23360-78. Для соединения вал-дебаланс: Шпонка 12x8x36 ГОСТ 23360-78. 2.6 Выбор и расчёт подвески виброплиты Эскизная компоновка виброплиты приведена на (Рисунке 2.13). Подвеска виброплиты соответствует подвеске уплотнителя откосов, установленного на машине ВПО- 3000. Разница в том, что механизм подъёма и опускания – гидравлический. Расчёт подвески виброплиты сводится к расчёту и выбору гидроцилиндров и расчёту рессор. 2.6.1 Расчёт и выбор гидроцилиндров Для определения длины хода поршня Xпор и усилия на штоке Fшт изобразим в масштабе расчётную схему рабочего оборудования (Рисунок 2.15). Усилие на штоке определим для двух неблагоприятных случаев нахождения виброплиты. 1) Виброплита находится в нижнем положении при подъёме (вертикальная статическая сила прижатия Fвст к балласту (Рисунок 2.15) не действует) (Рисунок 2.14).

Рисунок 2.14-Схема к определению усилия на штоке

Рисунок 2.15-Расчетная схема к определению длины хода поршня и усилия на шток

где

где Страницы: 1, 2, 3, 4, 5, 6, 7, 8 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

.(2.62)

.(2.62)

,(2.66)

,(2.66)