|

|

МЕНЮ

|

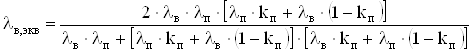

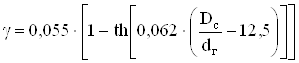

Дипломная работа: Моделирование нагрева асинхронного двигателяЭквивалентный коэффициент теплопроводности воздушных прослоек в пазу:

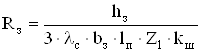

Термическое сопротивление зубца:

где hз – высота зубца, м; λс – коэффициент теплопроводности стали пакета статора, Вт/(м∙0С); bз – средняя ширина зубца, м; kш – коэффициент шихтовки (коэффициент заполнения пакета сталью). Тепловое сопротивление между пазовой частью обмотки и зубцами:

где Rвн – внутреннее сопротивление обмотки, 0С / Вт; Rип – сопротивление пазовой изоляции, 0С / Вт; Rвп – сопротивление воздушных прослоек, 0С / Вт. Внутреннее сопротивление обмотки:

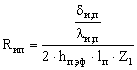

Тепловое сопротивление пазовой изоляции:

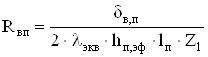

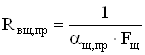

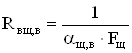

Тепловое сопротивление воздушных прослоек:

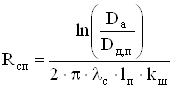

Тепловое сопротивление спинки сердечника:

где Da – внешний диаметр сердечника статора, м; Dд,п – диаметр окружности касательной к дну пазов, м. 4) Тепловое сопротивление между ротором и внутренним воздухом

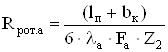

где Rрот.а – аксиальное сопротивление отводу теплоты от ротора, 0С / Вт; Rрот.α – конвективное сопротивление отводу теплоты от ротора, 0С / Вт. Аксиальное сопротивление отводу теплоты от ротора:

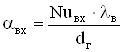

где λа – коэффициент теплопроводности алюминия клетки, Вт/(м∙0С); Fa – площадь поперечного сечения паза ротора, м2; Z2 – число пазов ротора. Конвективное сопротивление отводу теплоты от ротора:

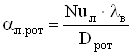

где αл.рот – коэффициент теплоотдачи лопаток ротора, Вт/(м2∙0С); bл – ширина лопатки ротора, м; ал – высота лопатки ротора, м; nл – количество лопаток ротора; ηл – коэффициент качества лопатки ротора, рассматриваемой как ребро; ак – высота короткозамыкающего кольца, м; Dрот – диаметр ротора, м. Коэффициент теплоотдачи лопаток ротора:

где Nuл – число Нуссельта для лопаток ротора. Число Нуссельта для лопаток ротора:

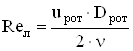

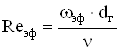

где Reл – число Рейнольдса для лопаток ротора. Число Рейнольдса для лопаток ротора:

5) Тепловое сопротивление между ротором и статором

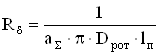

где Rδ – тепловое сопротивление воздушного зазора, 0С / Вт; Rз – термическое сопротивление зубца (2.36), 0С / Вт. Тепловое сопротивление воздушного зазора:

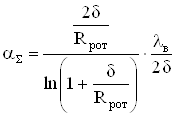

где аΣ – коэффициент теплоотдачи от ротора к внутреннему воздуху, Вт/(м2∙0С). Коэффициент теплоотдачи от ротора к внутреннему воздуху:

где δ – зазор между ротором и статором, м; Rрот=Dрот/2 – радиус ротора, м. 6) Сопротивление между сердечником статора и корпусом

где RΔc – тепловое сопротивление стыка сердечник станина, 0С / Вт; Rсп – тепловое сопротивление спинки сердечника (2.41), 0С / Вт. Тепловое сопротивление стыка сердечник станина:

где δусл – условный зазор в стыке сердечник станина, м. Для двигателей серии 4А величина условного зазора приблизительно равна: δусл≈(20∙Da+26) ∙10-6. (2.53) 7) Тепловое сопротивление между внутренним воздухом и корпусом

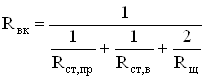

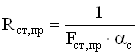

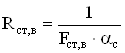

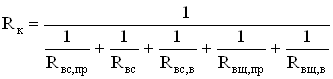

где Rст,пр – тепловое сопротивление между внутренней поверхностью станины со стороны привода и внутренним воздухом, 0С / Вт; Rст,в-тепловое сопротивление между внутренней поверхностью станины со стороны вентилятора и внутренним воздухом, 0С / Вт; Rщ – тепловое сопротивление между внутренней поверхностью подшипникового щита и внутренним воздухом, 0С / Вт. Тепловое сопротивление между внутренней поверхностью станины со стороны привода и внутренним воздухом:

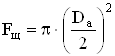

где Fст,пр – площадь внутренней поверхности свеса станины со стороны привода, м2; αс – коэффициент теплоотдачи внутренней поверхности свесов станины, Вт/(м2∙0С). Площадь внутренней поверхности свеса со стороны привода:

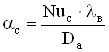

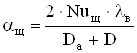

где lсв,пр – длина свеса станины со стороны привода, м. Коэффициент теплоотдачи внутренней поверхности свесов станины:

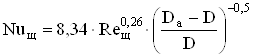

где Nuc – число Нуссельта для внутренней поверхности свесов станины. Число Нуссельта для внутренней поверхности свесов станины зависит от высоты оси вращения и от наличия диффузора в полости лобовых частей. Для высоты оси вращения h<160 мм:

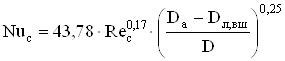

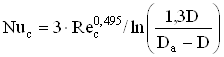

для высоты оси вращения h=160–250 мм: без

диффузора- с диффузором-

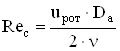

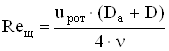

где Rec – число Рейнольдса для внутренней поверхности свесов станины; D – внутренний диаметр сердечника статора, м. Число Рейнольдса для внутренней поверхности свесов станины:

Тепловое сопротивление между внутренней поверхностью станины со стороны вентилятора и внутренним воздухом:

где Fст,в- площадь внутренней поверхности свеса со стороны вентилятора, м2; αс – коэффициент теплоотдачи внутренней поверхности свесов станины, Вт/(м2∙0С). Площадь внутренней поверхности свеса со стороны вентилятора:

где lсв,в- длина свеса станины со стороны вентилятора, м. Тепловое сопротивление между внутренней поверхностью подшипникового щита и внутренним воздухом:

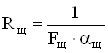

где Fщ – площадь внутренней поверхности подшипникового щита, м2; αщ – коэффициент теплоотдачи внутренней поверхности подшипникового щита, Вт/(м2∙0С). Площадь внутренней поверхности подшипникового щита:

Коэффициент теплоотдачи внутренней поверхности подшипникового щита:

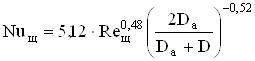

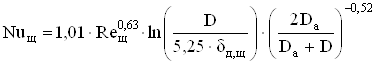

где Nuщ – число Нуссельта для внутренней поверхности подшипникового щита. Число Нуссельта для внутренней поверхности подшипникового щита зависит от высоты оси вращения и от наличия диффузора в полости лобовых частей. Для высоты оси вращения h<160 мм:

для высоты оси вращения h=160–250 мм: без

диффузора- с диффузором-

где Reщ – число Рейнольдса для внутренней поверхности свесов станины; δд,щ – зазор между диффузором и щитом в месте крепления, м. Число Рейнольдса для внутренней поверхности подшипниковых щитов:

8) Тепловое сопротивление между внешним воздухом и корпусом

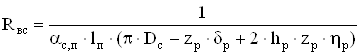

где Rвс,пр – тепловое сопротивление между наружной поверхностью свисающей части станины со стороны привода и внешним воздухом, 0С / Вт; Rвс – тепловое сопротивление между наружной поверхностью станины над пакетом и внешним воздухом, 0С / Вт; Rвс,в- тепловое сопротивление между наружной поверхностью свисающей части станины со стороны вентилятора и внешним воздухом, 0С / Вт; Rвщ,пр – тепловое сопротивление между наружной поверхностью подшипникового щита со стороны привода и внешним воздухом, 0С / Вт; Rвщ,в- тепловое сопротивление между наружной поверхностью подшипникового щита со стороны вентилятора и внешним воздухом, 0С / Вт. Тепловое сопротивление между наружной поверхностью станины над пакетом и внешним воздухом:

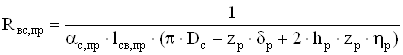

где αс,п – коэффициент теплоотдачи наружной поверхности станины над пакетом, Вт/(м2∙0С); Dc – диаметр станины у основания ребер, м; zp – количество ребер станины; δр – толщина ребра станины, м; hр – высота ребра станины, м; ηр – коэффициент качества ребра станины. Тепловое сопротивление между наружной поверхностью свисающей части станины со стороны привода и внешним воздухом:

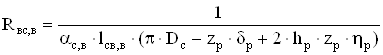

где αс,пр – коэффициент теплоотдачи наружной поверхности станины со стороны привода, Вт/(м2∙0С). Тепловое сопротивление между наружной поверхностью свисающей части станины со стороны вентилятора и внешним воздухом:

где αс,в- коэффициент теплоотдачи наружной поверхности станины со стороны вентилятора, Вт/(м2∙0С). Коэффициент теплоотдачи наружной поверхности станины над пакетом:

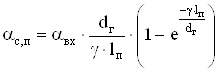

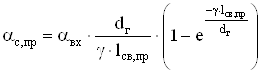

где αвх – коэффициент теплоотдачи на входе в межреберные каналы станины, Вт/(м2∙0С); dг – гидравлический диаметр межреберного канала, м; γ – коэффициент уменьшения теплоотдачи по длине станины. Коэффициент теплоотдачи наружной поверхности станины со стороны привода:

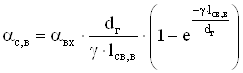

Коэффициент теплоотдачи наружной поверхности станины со стороны вентилятора:

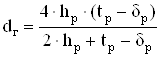

Гидравлический диаметр межреберного канала:

где tр – шаг ребер станины, м. Коэффициент уменьшения теплоотдачи по длине станины:

Коэффициент теплоотдачи на входе в межреберные каналы станины:

где Nuвх – число Нуссельта для межреберных каналов. Число Нуссельта для межреберных каналов:

где Reэф – число Рейнольдса для межреберных каналов. Число Рейнольдса для межреберных каналов:

где ωэф – эффективная скорость на входе в межреберные каналы, м/с. Эффективная скорость на входе в межреберные каналы:

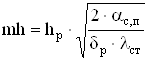

где ωвх≈0,45∙uвент – расходная скорость на входе в каналы, м/с; uвент – окружная скорость вентилятора, м/с. Коэффициент качества ребра станины:

где λст – коэффициент теплопроводности материала станины, Вт/(м∙0С). Тепловое сопротивление между наружной поверхностью подшипникового щита со стороны привода и внешним воздухом:

где αщ,пр – коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны привода, Вт/(м2∙0С). Коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны привода:

Тепловое сопротивление между наружной поверхностью подшипникового щита со стороны вентилятора и внешним воздухом:

где αщ,в- коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны вентилятора, Вт/(м2∙0С). Коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны вентилятора зависит от высоты оси вращения. Для высоты оси вращения h<160 мм:

для высоты оси вращения h>160 мм:

Как видно, для определения тепловых сопротивлений требуется знать большое количество конструктивных параметров. Ниже приводятся полный перечень необходимых для расчета сопротивлений данных: Паспортные данные 1. Синхронная частота вращения n1, об/мин; 2. Количество пар полюсов p. Параметры станины 1. Высота оси вращения h, мм; 2. Диаметр станины у основания ребер Dc, м; 3. Длина свисающей части станины со стороны привода lсв.пр, м; 4. Длина свисающей части станины со стороны вентилятора lсв.в, м; 5. Зазор между диффузором и подшипниковым щитом в месте крепления δд.щ, м; 6. Количество ребер станины zp; 7. Высота ребра станины hp, м; 8. Толщина ребра станины δр, м. Параметры вентилятора 1. Внешний диаметр вентилятора Dвент, м. Параметры статора 1. Внешний диаметр сердечника Da, м; 2. Внутренний диаметр сердечника D, м; 3. Длина паза lп, м; 4. Число пазов статора Z1; 5. Коэффициент шихтовки (заполнения пакета сталью) kш=0,97. Параметры паза статора 1. Большая ширина паза b1, м; 2. Меньшая ширина паза b2, м; 3. Высота паза hп, м; 4. Коэффициент заполнения паза kз; 5. Высота шлица hш; 6. Ширина шлица bш, м; 7. Высота зубца hз, м; 8. Ширина зубца bз, м. Параметры обмотки 1. Количество витков в обмотке фазы ω1; 2. Число параллельных ветвей а; 3. Средняя длина витка обмотки lср1, м; 4. Длина вылета лобовой части обмотки с одной стороны lл.в, м; 5. Диаметр изолированного проводника dи, мм; 6. Коэффициент пропитки обмотки kп; 7. Толщина окраски обмотки в лобовой части δокр, м; Параметры пазовой изоляции 1. Толщина пазовой изоляции δи.п, м. Параметры ротора 1. Внешний диаметр ротора Dрот, м; 2. Число пазов ротора Z2; 3. Ширина короткозамыкающего кольца bк, м; 4. Высота короткозамыкающего кольца aк, м; 5. Ширина лопатки ротора bл, м; 6. Высота лопатки ротора ал, м; 7. Количество лопаток ротора zл; 8. Коэффициент качества лопатки, рассматриваемой как ребро ηл; 9. Толщина воздушного зазора между ротором и статором δ, м. Общие физические величины 1. Кинематическая вязкость воздуха ν, м2/с; 2. Коэффициент теплопроводности воздуха λв, Вт/(0С∙м); 3. Средняя температура обмотки Tср, 0С; 4. Коэффициент теплопроводности меди обмотки λм, Вт/(0С∙м); 5. Коэффициент теплопроводности алюминия клетки λа, Вт/(0С∙м); 6. Коэффициент теплопроводности материала станины λст, Вт/(0С∙м); 7. Коэффициент теплопроводности стали пакета статора λс, Вт/(0С∙м); 8. Коэффициент теплопроводности пропиточного состава обмотки λп, Вт/(0С∙м); 9. Коэффициент теплопроводности изоляции проводов λи, Вт/(0С∙м); 10. Коэффициент теплопроводности окраски обмотки в лобовой части λокр, Вт/(0С∙м). Расчет теплоемкостей меди и стали 2.3.1 Определение теплоемкости меди Теплоемкость меди равна:

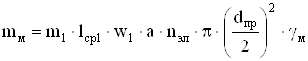

где mм – масса меди обмотки статора, кг; см – удельная теплоемкость меди обмотки статора, Дж/(кг∙0С). Масса меди обмотки статора:

где m1 – число фаз обмотки статора; lср1 – средняя длина витка обмотки статора, м; w1 – число витков обмотки статора; а – количество параллельных ветвей обмотки статора; nэл – количество элементарных проводников в эффективном; dпр – диаметр элементарного проводника, м; γм – плотность меди обмотки, кг/м3. Определение теплоемкости стали

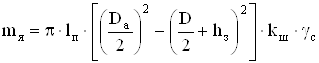

где mя – масса ярма статора, кг; mз – масса зубцов статора, кг; сст – удельная теплоемкость стали пакета статора, Дж/(кг∙0С). Масса ярма статора:

где γс – плотность стали пакета статора, кг/м3. Масса зубцов статора:

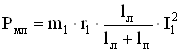

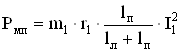

2.4.1 Потери в обмотке статора При определении потерь в обмотке статора не учитываем увеличение активного сопротивления пазовой части обмотки статора за счет эффекта вытеснения тока. Потери в лобовой и пазовой частях обмотки [4]:

где r1 – активное сопротивление фазы обмотки статора, Ом; lл – длина лобовой части обмотки с одной стороны, м; I1 – ток фазы обмотки статора, А. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

. (2.35)

. (2.35) , (2.36)

, (2.36) . (2.39)

. (2.39) . (2.40)

. (2.40) , (2.41)

, (2.41) , (2.43)

, (2.43) , (2.45)

, (2.45) . (2.47)

. (2.47) , (2.49)

, (2.49) , (2.50)

, (2.50) , (2.52)

, (2.52) , (2.54)

, (2.54) , (2.55)

, (2.55) , (2.57)

, (2.57) , (2.58)

, (2.58) , (2.60)

, (2.60) . (2.61)

. (2.61) , (2.62)

, (2.62) , (2.64)

, (2.64) . (2.65)

. (2.65) , (2.66)

, (2.66) , (2.67)

, (2.67) ; (2.68)

; (2.68) , (2.69)

, (2.69) . (2.70)

. (2.70) , (2.71)

, (2.71) , (2.72)

, (2.72) , (2.73)

, (2.73) , (2.74)

, (2.74) , (2.75)

, (2.75) . (2.76)

. (2.76) . (2.77)

. (2.77) , (2.78)

, (2.78) . (2.79)

. (2.79) , (2.80)

, (2.80) , (2.82)

, (2.82) , (2.85)

, (2.85) , (2.86)

, (2.86) , (2.88)

, (2.88) , (2.92)

, (2.92) , (2.94)

, (2.94) , (2.96)

, (2.96) , (2.97)

, (2.97)