|

|

МЕНЮ

|

Курсовая работа: Проект сварочно-наплавочного участка с разработкой технологического процесса восстановления блока цилиндров автомобиля ЗИЛ-130В зоне вокруг трещины шириной 30 мм создают шероховатость дробеструйной обработкой или насечкой и обезжиривают ее ацетоном. На сухую поверхность наносят первый слой пасты толщиной до 1 мм, резко перемещая шпатель по поверхности металла. Затем наносят второй слой пасты толщиной не менее 2 мм, плавно перемещая шпатель по первому слою. Общая толщина слоя пасты по всей поверхности 3—4 мм. Блок помещают в сушильный шкаф, где при температуре 100°С его выдерживают около 1 ч, обеспечивая при этом отверждение эпоксидной пасты. После отверждения подтеки пасты срубают, неровности обрабатывают шлифовальным кругом. Пробоины ремонтируют наложением заплат. На зачищенные и обезжиренные края пробоины наносят пасту, на которую накладывают заплату из стеклоткани толщиной 0,3 мм и прикатывают роликом. Заплата должна перекрывать пробоину со всех сторон на 15—20 мм. Затем на заплату и поверхность блока вокруг заплаты наносят второй слой пасты и накладывают вторую заплату так, чтобы она перекрывала первую на 10—15 мм со всех сторон. В таком порядке накладывают до восьми слоев стеклоткани. Каждый слой прокатывают роликом. Последний слой покрывают полностью пастой. Таблица 1. Способы восстановления блока цилиндров.

Стоимость нового блока цилиндров ЗИЛ – 130 составляет 50000 рублей. По критериям применимости и экономичности все 5 способов удовлетворяют условию:

По критерию долговечности подходит сварка без прогрева детали. 1.4 Определение последовательности выполнения операций, подбор оборудования и инструментов Таблица 2. Разработка перечня операций техпроцесса ремонта блока цилиндров ЗИЛ – 130.

Таблица 3 План операций.

1.5 Расчет припусков на механическую обработку Минимальный припуск на обработку для одного перехода при подготовке поверхности для корпусных деталей определяют по формуле:

где: Т – глубина поврежденного слоя (учитывается только при наличии цветов поверхности). Может быть равной 0,05 мм.

1.6 Расчет производственной программы и режимов обработки Годовой объем работ:

где:

Годовой объем работ:

где:

Увеличиваем годовой объем работ на 10%.

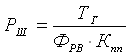

Расчет состава работающих: Штатное число рабочих рассчитывают по формуле:

где:

Число вспомогательных рабочих:

Число служащих рабочих и младшего обслуживающего персонала определяется по формуле:

Расчет инженерно-технических работников:

Таблица 4. Штатное расписание сварочно-наплавочного участка.

1.7 Выбор оборудования, режущего и измерительного инструмента |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(5)

(5)