|

|

МЕНЮ

|

Курсовая работа: Механизм подъема с увеличенной высотой перемещения груза (перематывающая лебедка)Проверка выбранной муфты

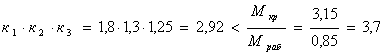

где к1 – коэффициент, учитывающий степень ответственности передачи и принимаемый по таблице для очень ответственных условий (возможность человеческих жертв при отказе), к1 = 1,8; к2 – коэффициент, учитывающий условия работы и принимаемый по таблице для неравномерного нагружения к2 =1,3; к3 – коэффициент углового смещения , принимаемый по таблице для угла 0,5є возможного перекоса к3 = 1,25.

Условие выполняется. 3.14.2 Соединение редуктора с приводным валом Рабочий, длительно действующий на соединяемых валах, крутящий момент

Диаметры соединяемых валов: выходного вала редуктора – 80 мм, приводного вала шестерни – 120 мм (цилиндрический). По учебнику /9, с. 41/ подбираем муфту зубчатую с промежуточным валом №7 с наибольшим передаваемым крутящим моментом Мкр = 16 кН∙м. Наибольшие диаметры расточек под валы d = 120 мм, масса одной муфты 62,5 кг, момент инерции I = 1,15 кг∙м2. Проверка выбранной муфты

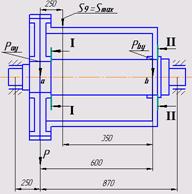

здесь коэффициент углового смещения принят для угла перекоса 0,25є равным 1,0. Условие выполняется. 3.15 Расчет осей барабанов 3.15.1 Выбор материала Принимаем сталь 45 по ГОСТ 1050-74 нормализованную с механическими свойствами /15, с. 17, таб. 1/ σВ = 589 МПа, σТ = 314 МПа, σ-1 = 255 МПа и твердостью НВ 190. 3.15.2 Нагрузки, действующие на барабаны Окружная сила

Радиальная сила

где α = 20 є угол зацепления стандартной эвольвентной передачи;

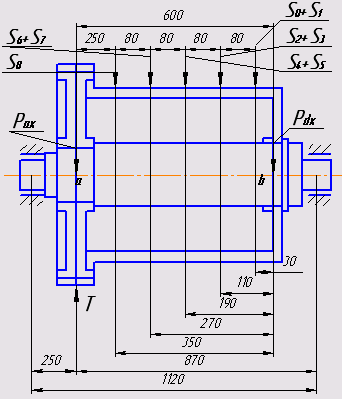

Из схемы (Рис. 3.1) следует, что более нагруженным является барабан I, который и примем за основу для дальнейшего расчета. 3.15.3 Нагрузки, действующие на ось барабана Рассмотрим нагрузки в горизонтальной плоскости (рис. 3.2).

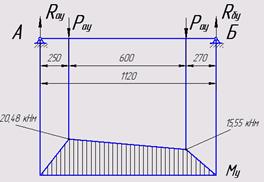

Рисунок 3.2 – Схема к определению нагрузок, действующих на ось барабана в горизонтальной плоскости Произведем проверку: сумма проекций всех сил на ось х должна равняться нулю.

Значит нагрузки Рассмотрим расчетную схему нагружения оси барабана в горизонтальной плоскости (рис. 3.3). Опорные реакции:

Проверка:

Реакции вычислены, верно. Изгибающие моменты: в сечении «а»:

в сечении «б»:

Строим эпюру изгибающих моментов (см. рис. 3.3).

Рисунок 3.3 – Расчетная схема нагружения оси барабана и эпюра изгибающих моментов в горизонтальной плоскости Рассмотрим нагрузки в вертикальной плоскости (рис. 3.4).

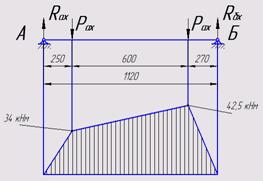

Рисунок 3.4 – Схема к определению нагрузок, действующих на ось барабана в вертикальной плоскости

Проверка:

Значит нагрузки Рассмотрим расчетную схему нагруженной оси барабана в вертикальной плоскости (рис. 3.5). Опорные реакции:

Проверка:

Реакции вычислены, верно. Изгибающие моменты: в сечении «а»:

в сечении «б»:

Строим эпюру изгибающих моментов (см. рис. 3.5).

Рисунок 3.5 – Расчетная схема нагружения оси барабана и эпюра изгибающих моментов в вертикальной плоскости Суммарные изгибающие моменты

В сечении «а»:

В сечении «б»:

3.15.4 Проверка прочности оси барабана Рассмотрим два опасных сечения, а именно: I-I – под левой ступицей в месте перехода сечений; II-II –под правой ступицей в месте перехода сечений (см. рис. 3.4). Изгибающие моменты в сечении I-I и II-II, учитывая незначительные удаления их точек «а» и «б», соответственно принимаем равными:

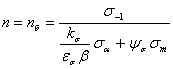

что идет в запас прочности. Поскольку ось барабана работает только на изгиб, определяем запас прочности для одноосного напряженного состояния: где

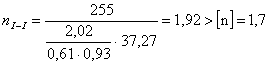

Сечение I-I

где W = 0,1d3 – момент сопротивления сечения изгибу;

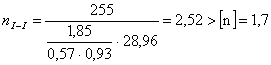

Сечение II-II

3.16 Расчет подшипников оси барабана Предварительно (см. 3.13) подобраны роликоподшипники радиальные сферические двухрядные 3536 легкой широкой серии с динамической грузоподъемностью [C] = 62700 кг = 616 кН /16, с. 472, таб.7/. Эквивалентная нагрузка на подшипник

где Х – коэффициент радиальной нагрузки, Х = 1 /16, с. 115, таб. 13/;

R – радиальная нагрузка, кН; Y – коэффициент осевой нагрузки; А – осевая нагрузка, А = 0;

Максимальная радиальная нагрузка на наиболее нагруженной опоре «а»:

Тогда эквивалентная нагрузка на подшипник

Номинальная долговечность подшипника, млн. оборотов вращающегося кольца:

где п – число оборотов в мин. кольца подшипника, п = пб = 38,22 об/мин;

Расчетная динамическая грузоподъемность подшипника:

где α – степенной показатель, для роликовых подшипников α = 3,33;

Таким образом долговечность и

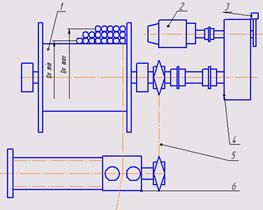

надежность выбранных подшипников в пределах установленного срока службы ( 4. РАСЧЕТ КАНАТОСБОРНОЙ ЛЕБЕДКИ Ветвь каната, сходящая с перематывающих барабанов с минимальным натяжением S0, наматывается многослойно на канатосборную лебедку; при этом равномерность укладки каната обеспечивается канатоукладчиком. Привод канатосборной лебедки должен быть осуществлен от отдельного электродвигателя постоянного тока с постоянным моментом. Электрическая схема подключения электродвигателя должна обеспечивать на канатосборном барабане постоянный момент, создавая в ветви каната натяжение в пределах 7-9 кН. Привод канатоукладчика обеспечим от канатосборного барабана посредствам цепной передачи (рис. 4.1).

1- канатосборная катушка; 2 – электродвигатель; 3 – тормоз; 4 – редуктор; 5 – цепная передеча; 6 – канатоукладчик Рисунок 4.1 – Схема канатосборной лебедки 4.1 Основные геометрические параметры канатосборной катушки Учитывая диаметр d = 39 мм и длину 1000 м наматываемого каната, принимаем: - диаметр катушки Dк = 1300 мм; - число витков каната в одном слое k = 38; - шаг навивки t=1,05dк = 1,05∙39 = 40,95 мм, принимаем t = 41 мм. Тогда рабочая длина катушки:

Общая длина каната, наматываемого на катушку:

Число слоев намотки каната: из уравнения

Отсюда i1 = 4,33; i2 = -37,67. Второй корень уравнения неприемлем (отрицателен). Итак, получаем число слоев намотки i = 4,33 (т. е. пятый виток неполный). Расчетные минимальные и максимальные диаметры катушки:

Минимальный расчетный диаметр:

Максимальный расчетный диаметр:

4.2 Кинематический расчет привода, выбор электродвигателя и редуктора Скорость намотки каната:

Число оборотов катушки при

при

Необходимая мощность двигателя канатосборной лебедки:

По каталогу /7, с. 55, таб. 2-32/ подбираем крановый электродвигатель большей ближайшей мощности. Характеристика и основные параметры электродвигателя: - тип – асинхронный с фазным ротором МТН 411-6; - номинальная мощность – 18 кВт при ПВ 40 %; - частота вращения – nдв = 965 об/мин; - максимальный момент – Мmax = 638 Н∙м; - КПД двигателя - - масса двигателя – Qдв = 280 кг; - диаметр выходного конца вала – d1 = 65 мм. Номинальный момент двигателя

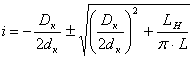

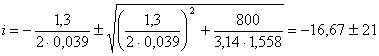

Необходимое минимальное передаточное число привода: |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

.

.

, (3.82)

, (3.82) .

. .

.

,(4.3)

,(4.3) .

.