|

|

МЕНЮ

|

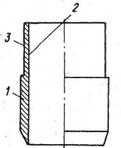

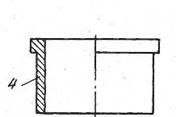

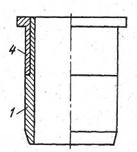

Дипломная работа: Разработка технологии восстановления гильз цилиндров ДВСРезультаты исследования показывают, что при создании в полой детали осевого температурного градиента ней появляется пластическая деформация (уменьшение внутреннего диаметра). Пластическая деформация наблюдается как у детали, изготовленной из чугуна, так и из стали. Величина деформации зависит от целого ряда факторов, основными из которых являются максимальная температура нагрева и форма температурного поля в детали, физико-механические свойства материала детали, скорость перемещения источников нагрева и охлаждения относительно детали, геометрические размеры детали, интенсивность охлаждения. Процесс осуществляется следующим образом. Чугунная деталь – гильза двигателя устанавливается на стол устройства. Затем со скоростью 1,5 мм/с относительно индуктора гильза перемещается с непрерывно-последовательным нагревом внутренней поверхности до 870 °С и охлаждением струями воды с температурой 200С и расходом 15 л/мин. При этом величина радиальной деформации Е составляет в среднем 0,7 мм. Затрата подготовительного, основного и заключительного времени на восстановление одной гильзы составляет 2 мин. 3.4.7 Способ постановки ремонтных втулок Данный способ восстановления внутренней поверхности гильз цилиндров внутреннего сгорания позволяет увеличить процент повторно используемых гильз, так как появляется возможность ремонтировать гильзы при износе внутренней поверхности, превышающем 0,4 мм, Способ осуществляется следующим образом. Измеряют зону износов 1 внутренней рабочей поверхности гильзы 2, на наружной поверхности которой от верхней кромки делают проточку 3 на длину, на 5… 10 мм превышающую зону износов внутренней рабочей поверхности гильзы. Глубина проточки не должна превышать 0,5 толщины стенки гильзы. Вычитают ремонтную стальную втулку 4, конфигурация которой соответствует удаляемому участку гильзы. Внутренний диаметр втулки 4 и наружный диаметр проточенной части гильзы 2 подбирают с учетом допуска на прессовую посадку. На рис. 3.9 а, б представлены соответственно гильза и ремонтная втулка на подготовительной стадии; на рис. 3.9 в-гильза, прошедшая восстановительный ремонт. Наружную поверхность втулки вытачивают с допусками на последующую доводку до номинальных размеров гильзы после операции напрессовки. Изготовленную втулку 4 нагревают до 300…400 °С и насаживают на подготовленный участок гильзы. При охлаждении втулки происходит обжим гильзы, за счет чего восстанавливается внутренний диаметр гильзы. В заключение обрабатывают внутреннюю и наружную поверхности гильзы под номинальные размеры.

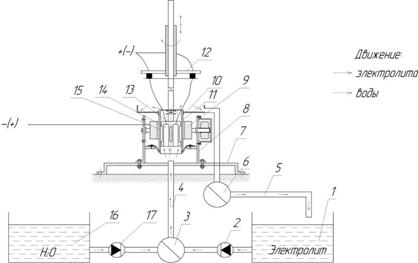

а) б) в) Рис. 3.9. Способ восстановления постановкой втулки: а – гильза; б – ремонтная втулка; в-гильза с напрессованной втулкой. Данный способ прост в изготовлении, не требует приобретения дополнительного оборудования, но имеет ряд недостатков: ухудшается охлаждение гильзы за счет ухудшения теплоотвода, так как нарушена однородность материала; для различных гильз необходимо изготавливать различные втулки, что удорожает производство и усложняет технологический процесс. 4.1 Устройство и работа приспособления для восстановления гильз гальваномеханическим способом Особенностью восстановления внутренней поверхности гильз гальваномеханическим способом является то, что в процессе электролитического наращивания покрываемая поверхность подвергается механическому активированию режущим инструментом в виде брусков, которые перемещаются в межэлектродном пространстве. Также высокая скорость циркуляции электролита при малом межэлектродном зазоре обеспечивает высокую скорость осаждения металла, а за счет постоянного хонингования в процессе осаждения – высокую точность и качество восстанавливаемой поверхности. Существуют установки для нанесения покрытий гальваномеханическим способом. Но появляется необходимость в их приобретении, что повышает затраты на восстановления гильзы. Предлагаемое приспособление предназначено для закрепления гильз на хонинговальном станке 3Б833 для восстановления гильз гальваномеханическим способом. Так как этот станок широко распространен, то нет необходимости покупать дорогостоящее оборудование [5]. Приспособление состоит из корпуса (8, рис. 5.1), установленного на опорной плите (7), которая крепится на столе хонинговального станка 8Б833. Закрепление гильзы (11) происходит за счет призм (9), которые перемещаются по резьбе за счет вращения вала, на котором они расположены. На опорный бурт гильзы устанавливается кожух (10) для отвода электролита в ванну и защиты деталей приспособления. Рядом со станком устанавливаются две ванны с электролитом и водой. Ванны через трубопроводами связаны с насосами для подачи электролита (2) и воды (17) соответственно. Ванны снабжены датчиками контроля температуры и нагревательными элементами для поддержания постоянной температуры.

Рис. 4.1. Схема гальваномеханического способа нанесения покрытий: 1 – ванна с электролитом; 2, 17 – насосы; 3, 6 – кран-распределитель; 4 – нагнетательный трубопровод; 5 – трубопровод отвода электролита; 7 – монтажная плита; 8 – корпус; 9 – призмы; 10 – защитный кожух; 11 – восстанавливаемая гильза; 12 – токосъемное устройство; 13 – электрод-инструмент; 14 – электрод; 15 – хонинговальные бруски; 16 – ванна с водой Далее трубопроводы соединяются через кран-распределитель (3), который связан через нагнетательный трубопровод (4) с корпусом приспособления. К режущему инструменту (электрод-инструмент) (13) прикреплены электроды (14), которые подсоединены к источнику питания через токосъемное устройство (12). На гильзу (электрод-деталь) также подается напряжение через призмы. Для хромироованиия был выбран универсальный электролит (состав, г/л: CrO3 – 250, H2SO4 – 2,5) как наиболее стабильный и высокопроизводительный, обеспечивающий нанесение качественных покрытий в диапазоне катодной плотности тока Dk = 50…1000 А/дм2 и температуры электролита tэл= 35…55ºC. Для гальваномеханического железнения были выбраны электролиты следующего состава, г/л: FeCl2∙4H2O – 500, NiSO4∙7H2O – 40, виннокислый натрий – 3, смешанный – FeSO4∙7H2O – 200, FeCl2∙4H2O – 200. Данные электролиты наиболее стабильны по ионному составу при гальваномеханическом железнении и обеспечивают нанесение качественных покрытий толщиной более 1 мм при Dk = 50…300 А/дм2 и tэл= 20…50 °C [6]. При исследованиях по определению химической стойкости абразивных и алмазных брусков на керамической, бакелитовой, каучуксодержащей, эпоксидной и титановых связках было установлено, что наивысшей химической стойкостью в выбранных электролитах хромирования и железнения обладают абразивные бруски из электрокорунда белого, карбида кремния зеленого, а также алмазные на титановой и каучукосодержащей связках Р9 и PI4. Однако дальнейшее использование выбранных инструментов при гальваномеханичеоком хромировании и железнении показало, что алмазные бруски на титановой связке в процессе электролиза поляризуются и происходит их активное электрохимическое растворение, а также водородное охрупчивание, вследствие чего их использование становится нецелесообразным. Так, лучшее качество покрытий достигается при гальваномеханическом хромировании при использовании абразивных (24AM40IIC2KII, 64СМ4СПСМ210Б), минералокерамических ВОК-60 и алмазных брусков (ACM 40/28-PI4E – 100%), а при железнении данным способом – соответственно абразивных (63С40ПСТ1Б, 64СМ40ПСМ2К10) и алмазных (КАБХ ACBI25/I00 BС-2, АББХ АСО 80/63 PI8T 100%) [7]. Варьируя катодной плотностью тока Dk и величиной давления инструмента Ра можно управлять формированием структуры покрытий и величин пористости. Выявлено, что увеличение Dk, Pa и снижение tэл способствуют увеличению маслоемкости и смачивающейся способности покрытий хрома и железа, которая выше у аналогичных покрытий, полученных другими способами. Наиболее существенное влияние на производительность гальваномеханического способа нанесения покрытий оказывают температура электролита, катодная плотность тока и тип применяемого инструмента. Замечено, что при гальваномеханическом хромировании производительность увеличивается в 20…50 раз, а при железнении по сравнению со стационарными условиями электролиза – в 5…10 раз. 4.2 Принцип действия приспособления В процессе работы электролит из ванны (1) за счет действия насоса (2) поступает через кран-распределитель (3) по нагнетательному трубопроводу (4) в корпус приспособления. Подача воды осуществляется одновременно с электролитом. Кран-распределитель (3) настраивается на подачу воды в количестве, равном количеству испарившейся воды в процессе нанесения покрытия. Электролит попадает в корпус, где затем под действием электрического тока соприкасается с внутренней поверхностью гильзы. Далее через кожух по трубопроводу электролит поступает обратно в ванну. Процесс циркуляции электролита непрерывен на протяжении всей стадии нанесения покрытия. 4.3 Расчет приспособления 4.3.1 Расчет времени осаждения металла Определим время, которое понадобится для восстановления внутренней поверхности гильзы двигателя Д-240. Необходимо вычислить площадь покрываемой поверхности. У гильзы она представляет собой цилиндр:

Толщина слоя покрытия:

где Dk – плотность тока на катоде, А/дм2;

с – электрохимический эквивалент, г / Ач;

Необходимо выполнить хромирование гильзы гальваномеханическим способом и получить слой толщиной 0,3 мм. Из формулы (4.2) находим продолжительность осаждения t:

Количество осаждаемого на катоде металла:

4.3.2 Определение усилия зажатия гильзыПри восстановлении внутренней поверхности гильзы гальваномеханическим способом, необходимо обеспечить прочность закрепления гильзы в призмах без возникновения проворачивания и вибраций. Для этого

необходимо выполнение следующего условия Для определения момента от силы резания находим тангенциальную составляющую усилия резания при расточке цилиндра [9]:

где t – глубина резания, мм S – подача Сpz – коэффициент, зависящий от свойств обрабатываемого материала. Для чугуна СЧ21–40 твердость 190 HB значение Сpz=92

Момент от тангенциальной составляющеей силы резания будет равен:

где

Момент от

силы трения должен быть больше момента от силы резания (

Значит

Для определения момента от силы трения необходимо найти силу трения призм по внешней поверхности гильзы:

где f – коэффициент трения призм о гильзу (f=0,2 – чугун по стали). Из (4) можно найти нормальную силу:

Тогда сила, действующая в направлении движения призм:

где 4.3.3 Расчет валов Основной расчет валов заключается в построении эпюр крутящих и изгибающих моментов методами сопротивлений материалов [10]. Расчет валов производился с использованием программы APM Beam. Графики построения изгибающего и крутящего моментов для наиболее загруженного вала (см. поз. 19, лист 4 графической части) представлены в приложении 2. Далее по графикам определяем наиболее опасное сечение, то есть с наибольшими изгибающими моментами и рассчитываем изгибающий момент:

где

Эквивалентный момент:

Расчетный диаметр вала:

где [

n – коэффициент запаса прочности.

Принимаем диаметр вала d=18 мм, так как на валу необходима резьба стандартного диаметра. 4.3.. Расчет необходимого момента завинчивания резьбы Необходимый момент завинчивания резьбы находится по формуле:

где

Тогда завинчивания находится по формуле:

где

4.3.5 Расчет болтов на растяжение Так как на вал при зажатии гильзы будет действовать осевое усилие от призм, необходимо рассчитать диаметр винта, чтобы выдержать нагрузку от давления вала на крышку. Из сопротивления материалов и деталей машин известно [10]:

где

Условие прочности болта при растяжении:

Тогда наименьший диаметр вала:

По конструктивным соображениям принимаем диаметр болта 6 мм. 4.3.6 Расчет крышки на изгиб 1. Определяем опорные реакции

2. Проверка:

3. 1 участок.

2 участок. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(4.13)

(4.13)