|

|

МЕНЮ

|

Дипломная работа: Планування робіт по ремонту і технологія ремонту жатки кормозбирального комбайну КСК-100На графіку вибираємо масштаб трудоємкості робіт: по горизонталі відкладаємо місяці року, по вертикалі – трудоємкість в людино-годинах. Графік складаємо по окремим видам машин. Кожний прямокутник заштриховуємо в раніше прийнятих умовних позначеннях і так по всім видам ремонтів і технічним обслуговуванням. Графік завантаження ремонтної майстерні наведено на аркуші 1 графічної частини. 2.5 Визначення фондів робочого часу 2.5.1 Визначення фондів робочого часу майстерні Фонд робочого часу майстерні визначається за формулою Ф м = [(d к – d в – d c) *t * n – (d пв + d пс)], год. (2.14) [ де d k – кількість календарних днів, d k = 365 дн. d в – кількість вихідних днів, d b = 52 дн. d c – кількість святкових днів, d c = 9 дн. t – тривалість зміни, t = 7 год. n – кількість змін, n = 1. d пв – кількість передвихідних днів, d nb = 51 дн. d пс – кількість передсвяткових днів, d пс = 6 дн. Ф м = [(365 – 52 – 9) *7 * 1 – (51 + 6)] = 2071,00 год Фонд робочого часу майстерні становить 2071,00 годин. 2.5.2 Визначення фондів робочого часу виробничого робітника Фонд робочого часу виробничого робітника визначається за формулою Ф др = [(d к – d в – d c - d о) * t * n * η о – (d пв + d пс)], год. (2.15) [ де η о – коефіцієнт який враховує втрати робочого часу по поважним причинам, η о = 30 днів Ф др = [(365 – 52 – 9 – 30)* 7 * 1 * 0,96 – (51 + 6)] = 1784,28 год Фонд робочого часу виробничого робітника становить 1784,28 годин 2.5.3 Визначення фондів робочого часу обладнання Фонд робочого часу обладнання визначається за формулою Ф об = [(d к – d в – d c) * t * n * η об – (d пв + d пс)], год. (2.16) [ де η об – коефіцієнт який враховує простої обладнання на ремонті і ТО, η об = 0,95 Ф об = [(365 – 52 – 9)* 7 * 1 * 0,95 – (51 + 6)] = 1964,60 год Фонд робочого часу обладнання становить 1964,60 годин 2.6 Визначення штату майстерні Кількість виробничих робітників визначається за формулою

де Т с – сумарна трудоємкість майстерні Т с = 7757,8 люд. год. Ф др. – фонд робочого часу виробничого робітника, Ф др. =1728 год. ℒ - коефіцієнт який враховує перевиконання норм виробітки, ℒ = 1,1.…1,3.

Приймаємо 4 робітника Кількість допоміжних робітників визначається за формулою Р д = 0,08 * Р п, чол. (2.18) [ Р д = 0,08 * 4 = 0,32 чол. Приймаємо 1. Кількість інженерно-технічних робітників визначаємо за формулою Р ітр = 0,1 * (Р п + Р д), чол. (2.19) [ Р ітр = 0,1 * (4 + 1) = 0,5 чол. Приймаємо 1. Кількість молодшого обслуговуючого персоналу визначається за формулою Р моп = 0,03 * (Р п + Р д), чол. (2.20) [ Р моп = 0,03 * (4 + 1) = 0,15 Приймаємо 0 Кількість службовців визначається за формулою Р сл. = 0,07 * (Р п + Р д), чол. (2.21) [ Р сл = 0,07 * (4 + 1) = 0,35 Приймаємо одного службовця який буде виконувати одночасно і обов’язки молодшого обслуговуючого персоналу Визначаємо штат майстерні Р = Р п + Р д + Р ітр + Р моп + Р сл, чол. (2.22) [ Р = 4 + 1 + 1 + 0 + 1 = 7 чол. В майстерні необхідно 7 робітників Визначаємо кількість робітників в відділенні по ремонту сільськогосподарських машин за формулою Р с.м

= де Т с – сумарна трудоємкість в відділенні по ремонту сільськогосподарських машин Т с. г. м =2377,1 люд. год. Ф др. - фонд робочого часу виробничого робітника, Ф др. =1784,28 годин ℒ - коефіцієнт перевиконання норми ℒ = 1,1….1,3. Р с.м

= Приймаємо 1 слюсаря по ремонту сільськогосподарських машин 2.7 Визначення такту виробництва Тактом виробництва називається час в годинах через який із майстерні виходить одна відремонтована машина. Такт виробництва визначається за формулою τ

= де Ф м – фонд робочого часу майстерні Ф м = 2100,00 год. N – програма ремонту Програма ремонту визначається за формулою N = де T c – сумарна трудоємкість майстерні Т с = 7757,8 люд. год. 300 – трудоємкість одного умовного ремонту. N = Приймаємо 26 одиниць Визначаємо такт виробництва τ

= Такт

виробництва становить 80,76 2.8 Визначення фронту ремонту машин Фронтом ремонту машин називається кількість машин які одночасно знаходяться в ремонті. Фронт ремонту машин визначається за формулою ƒ

= де t – середня тривалість перебування машини в ремонті, t = 64 год. τ – такт виробництва τ

= 80,76 ƒ

= Фронт ремонту машин становить 1 машина. 2.9 Підбір обладнання для ремонту сільськогосподарських машин Для виконання річного плану по ремонту і ТО машин в відділенні по ремонту сільськогосподарських машин повинно бути таке обладнання яке наведено в таблиці 2.4 Таблиця 2.4 Обладнання відділення по ремонту сільськогосподарських машин

F об = 7,02 м2 2.10 Визначення площі відділення по ремонту сільськогосподарських машин Площу відділення по ремонту сільськогосподарських машин визначається за формулою F o = F об * к, м2 (2.27) [7c.25] де F об – площа яку займає обладнання F об = 7,02 м2 к – коефіцієнт який враховує проходи та зручність біля обладнання к = 4 – 4,6 F o = 7,02 * 4,2 = 29,48 м2 З довідника «Обладнання для ремонтних майстерень» підбираємо типовий проект ремонтної майстерні і виписуємо площу відділення по ремонту сільськогосподарської техніки. Згідно типового проекту ТП 816 – 127 площа відділення по ремонту сільськогосподарських машин становить F o = 46,2 м2 2.11 Розрахунок освітлення відділення по ремонту сільськогосподарських машин Проводимо розрахунок природного освітлення Визначаємо площу вікон F oк = F o * ℒ, м2 (2.28) [7.28] де F o – площа відділення F o = 46,2 м2 ℒ - коефіцієнт природного освітлення (для відділення по ремонту сільськогосподарських машин ℒ = 0,25….0,30) F oк = 46,2 * 0,3 = 13,86 м2 Визначаємо площу одного вікна F 1 = 2,4 * 3,4 = 8,16 м2 Визначаємо кількість вікон n ок

= n ок

= Приймаємо 2 вікна Проводимо розрахунок штучного освітлення Визначаємо потужність усіх електричних лампочок W = F o * N, Вт (2.30) [7с.28] де F o – площа відділення F o = 46,2 м2 N – питома потужність штучного освітлення (для відділення по ремонту сільськогосподарських машин N = 6….9 Вт W = 46,2 * 8 = 369,6 Кількість електричних лампочок визначається за формулою m = де N 1 – потужність однієї електролампочки N 1 = 200 Вт W – потужність усіх електролампочок W = 369, 2 Вт m = Приймаємо 2 електричні лампочки потужністю 200 Вт кожна. 2.12 Розрахунок вентиляції відділення по ремонту сільськогосподарських машин Існує природна і штучна вентиляція. Природна вентиляція здійснюється через двері, вікна, фрамуги і ін. Проводимо розрахунок штучної вентиляції. Визначаємо кубатуру відділення V = F o * h, (м3) (2.32) [7с.27] де F o – площа відділення F o = 46,2 м2 h – висота відділення h = 4,2 м V = 46,2 * 4,2 = 194,04 м3

Визначаємо продуктивність вентилятора W =

V * к, де V – кубатура відділення V = 194, 04 м3 к – кратність обміну повітря (для відділення по ремонту сільськогосподарських машин к = 2….3) W =

194, 04 * 3 = 582,12 По розрахованій продуктивності з довідника вибираємо електровентилятор і виписуємо його технічну характеристику Електровентилятор ЭВД -2 Частота

обертання – 1500 Продуктивність

вентилятора – 600 Напір

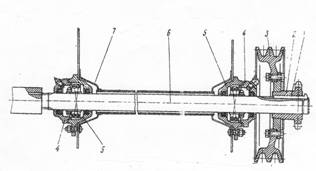

вентилятора – 25 ККД вентилятора – 0,54 Тип електродвигуна – АОЛ -21 - 4 3. Технологічна частина 3.1 Технологічний процес ремонту жаток кормозбирального комбайна КСК-100 3.1.1 Ремонт валів До основних дефектів валів відносяться причин скручення, знос посадочних місць під підшипники, знос шліців, зрив різьби, знос шпоночних пазів. При прогині валу більше 1 мм вирівняти вал на пристрої. Для цього встановити вал на призми пристрої, завчасно підкласти під шийку мідні прокладки. Прогнули вал в зворотну сторону приблизно на величину початкового згину так, щоб після зняття навантаження вал залишився прогнутим в зворотну сторону. Після цього операцію правки повторити, але вал не прогинати до прямолінійного стану. Невеликий знос шпоночних пазів відновлюють вручну або на верстатах використовуючи різні пристрої. При фрезеруванні знімають одинаків шар металу з обох сторін канавок, за гусениці зачищають. При значному зносі паза заварюють електродуговою зваркою з наступною обробкою нового шпоночного паза з зміщенням на 180о (90о) до дефектного. Спрацьовані шліци вала відновлюють електродуговою наплавкою з наступною проточкою вала і фрезеруванням шліців фасонною фрезою. Спрацьовані посадочні місця під підшипники відновлюють електронаплавкою метала з наступною механічною обробкою. Товщина наплавленого шару металу після механічної обробки повинна бути не менше 1,5 – 2,0 мм. 3.1.2 Ремонт різьбових з’єднань Спрацьовану різьбу в отворах деталей відновлюють такими способами: Нарізають різьбу на новому місці; Заварюють спрацьовану різьбу електродуговим зварюванням і нарізають нарізують різьбу номінального розміру. Спрацьовану різьбу на валах і осях відновлюють нарізанням зменшеного розміру або наплавленням по спрацьованій різьбі і потім нарізанням нової з попереднім проточуванням. Стан різьби перевіряють зовнішнім оглядом, а також загвинчуванням нового болта або нової гайки. Вибраковують болти і гайки які мають такі дефекти: Вм’ятини, викришування або зрив більше двох ниток різьби, згинання стержнів болтів, забоїни на гранях під ключ. 3.2 Ремонт жатки для збирання трав 3.2.1 Ремонт шнека При деформації гвинтової лінії відрехтувати деформовані поверхні. При наявності тріщин зварних швів – тріщини заварити. При спрацюванні зубів зірочки, шнеків, при виході з ладу фрикційної обгінної муфти їх зняти і замінити несправні деталі. При знятті і розбиранні шнека необхідно послабити натяг ланцюга, роз’єднати і зняти його, потім роз штопорити і зняти фрикційну муфту з зірочкою. Відгвинтити гайку, зняти втулку тарілчасті пружини, нажимне кільце, зірочку з ступецею. Відкрутити болти і зняти кришку корпуса підшипника, розштопорити і відкрутити круглу гайку, розконусувати підшипник. Відкрутити болти і зняти корпус підшипника. Випресувать підшипник з корпуса і зняти манжети із корпуса і кришки. Послабити гайку стяжного болта опори і зняти вісь. Послабити натяг пасів, зняти паси з шківа роз штопорити і зняти шків з обгінною муфтою. Після розбирання деталі промити, протерти і перевірити технічний стан на відповідність технічним вимогам. Збирання і встановлення шнека на жатку проводять в послідовності зворотній розбиранню. Після збирання шнек повинен бути встановлений паралельно до днища жатки так щоб його витки знаходились від кутового очисника на відстані 2 – 10 мм а нижнього очисника на відстані 10 – 18 мм. Шнек повинен вільно від руки обертатися в підшипниках. Зазор між шнеком і боковинами рами повинен бути рівномірним. Фрикційна муфта повинна бути відрегульована на передачу крутного моменту 900 Н* м (90 кГс * м). Осьове переміщення шнека не допускається. 3.2.2 Ремонт привода різального апарата При згині, скручуванні або зломі цапфи необхідно зняти її з жатки, замінити новою або відремонтованою. При спрацюванні шківа, підшипників, корпусів необхідно зняти спрацьовану деталь і замінити новою або відремонтованою. При знятті шківа необхідно відкрутити гайку і зняти щіток, послабити натяг і зняти паси. Роз шплінтувати, відкрутити гайку, вибити болт і послабити ексцентрик від підвіски. Відкрутити опору від корпуса жатки. Відкрутити гайки і зняти болти кріплення корпуса підшипника цапфи. Відкрутити стяжні болти муфти і зняти привід в зборі. Після розбирання привода різального апарата перевіряють технічний стан деталей і при необхідності замінюють дефектні деталі новими або відремонтованими. Перед збиранням корпус підшипника заповнюють солідолом «С» ГОСТ 4366 – 86. Осьовий зазор в підшипниках вилки вала в межах 0.03 – 0.1 мм, при необхідності встановити регулювальні прокладки. 3.2.3 Ремонт мотовила При згині або поломці пружинних зубів, зносі роликів, руйнуванні підшипників, погнутості і поломці граблин, спрацьовані бокових сторін дорожки під ролик, спрацюванні поверхні вала під підшипники, поверхності шківа необхідну непридатну до подальшої експлуатації деталь замінити новою або відремонтованою. При знятті мотовила необхідно послабити натяг пасів а потім їх зняти. Відкрутити контрагайки, вибити болти кріплення плити до рами жатки. Відкрутити гайки і зняти кришки корпуса підшипника (права сторона). Відкрутити гайки, витягти болти кріплення корпуса до плити. Розшплінтувати граблини. Зняти мотовило в зборі. При розборці мотовила необхідно від’єднати і зняти кришку підшипника з лівої сторони мотовила, роз штопорити і відкрутити шліцеву гайку, зняти корпус підшипників в зборі. Виконати роботи по зняттю корпуса підшипника і плити з правої сторони мотовила. Випресувати підшипник із корпуса і манжету із корпуса і кришки. Відкрутити болти кріплення підшипників граблини і зняти граблини в зборі. Після розбирання промити і протерти деталі, перевірити їх технічний стан на відповідність технічним вимогам. При необхідності дефектні деталі замінити новими або відремонтованими. Перед установкою мотовила необхідно від’єднати підвіску з лівої половини жатки. Установити на раму доріжку, плиту і закріпити болтами. Завести лівий кінець вала мотовила в отвір дорожки, а потім правий кінець в отвір плити підшипника. Встановити корпус підшипника в зборі на лівий кінець вала мотовила. Кріпити корпус до дорожки. Затягти круглу гайку, заштопорити штопорною шайбою. Встановити кришку підшипника, закріпити. На лівий кінець вала мотовила встановити шпонку, напресувати шків і заштопорить болтом. Відрегулювати і зафіксувати положення граблін. Технічні вимоги до складання мотовил слідуючі: канавки шківів повинні знаходитись в одній площині. Допускається зміщення не більше 2 мм на 1 м міжцентрової відстані. Мотовило повинно вільно обертатися. Ролики граблин повинні вільно кататися в направляючій доріжці. Корпуса підшипників, корпуса опор граблини заповнити солідолом С ГОСТ 4366 – 86. Мотовило повинно встановлено так, щоб зазор між пружинним зубом і шнеком, а також між пружинним зубом і пальцем різального апарату був від 15 до 35 мм. Зазор між торцями планок мотовила і правою боковиною рами жатки повинен бути в межах 5 – 10 мм. Відстань між зубами пружинного зуба повинно бути 84 – 88 мм. 3.2.4 Ремонт контрпривода При спрацюванні шліців, корпусів підшипників, поверхні вала під конусну втулку, зносі зірочки, шківа, скручуванні вала контрпривід необхідно розібрати, промити деталі, замінити непригодні до подальшої експлуатації новими або відремонтованими, скласти і встановити на жатку або замінити контрпривід новим (або відремонтованим). При знятті і розборці контрпривода необхідно послабити натяг, роз’єднати і зняти ланцюг. Послабити натяжний ролик і зняти приводні паси. Витягнути шпонку 1, зняти шків 3 в зборці з зірочкою2 (рис. 3.1). Відкрутити гайки і зняти кришку 4, роз штопорити і відкрутити круглу гайку, розконусувати підшипник, відкрутити гайки і спресувати корпус підшипника 5 в зборі з вала 6 контрпривода. Виконати роботи по зняттю кришки з другої сторони вала. Відпресувати підшипники із корпуса і витягти манжети із корпуса і кришки.

|

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.