|

|

МЕНЮ

|

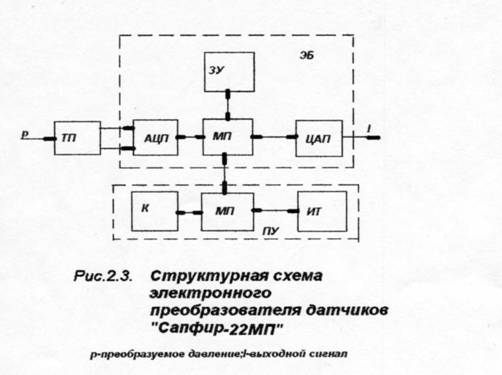

Дипломная работа: Интеллектуальные датчикиСтандартная сеть Foundation Fieldbus. В нее «ходят порядка 90% производителей средств и услуг в области автоматизации. Сейчас зга сеть включена в международный стандарт EEC 63158, принятый в 1999 г. И по многим далее перечисленным ее свойствам может считаться наиболее перспективной стандартной полевой сетью. Сеть обеспечивает связь контроллеров с выносными блоками вводе/вывода и с интеллектуальными приборами при учете специфики работы приборов во взрывоопасной среде. По сети передается питание от контроллера к приборам, подключенным к сети. Для более полного и рационального использования все возрастающей мощности микропроцессоров, встраиваемых в кшеллекгуальные приборы, применительно к сети Foundation Fieldbus, разработка специальная идеология Fieldbus Foundation, которая ставит своей целью перенос типовых алгоритмов переработки измерительной информации (фильтрации, масштабирования, линеаризации и т.п.), регулирования (стабилизации, слежения, каскадного управления и т.п.), логического управления пуска, остановка, блокировки группы механизмов в т.п.) на самый нижний уровень управления: уровень интеллектуальных датчиков и исполнительных механизмов. В соответствии с этой идеологией и стандарт Foundation Fcldbus внесены специальные правила работы и обмена информацией между интеллектуальными таборами в сети при учете, что каждый прибор в сети, кроме обычных функций аналого-цифрового или цифро-аналогового преобразования может реализовывать типовые функции контроля и управления. Базовый вариант сети - Foundation Fieldbus HI (FT HI); он реализует безопасную работу приборов во взрывоопасной среде. Кроме него существует вариант Foundation fieldbus Н2 (FF Н2); близкий по характеристикам к варианту FF Ю, в котором специфика работы приборов во взрывоопасной среде не учитывается. Основные характеристики сет» FF HI: топология сети - шина или дерево; физически передача данных в сети осуществляется через «орт RS-485 и экранированную витую пару; длина линии передачи - 1,9 км; скорость передачи данных - 31,25 Кбита/с; число подключаем их к сети устройств до 32; протокол сети использует три уровня по модели OSI: первый (физический уровень), второй (канальный уровень) и седьмой (прикладной уровень), а также добавочный пользовательский уровень, на котором фиксируется ряд важных функций и правил; метод доступа к сети - маркет; управление сетью может быть распределено между несколькими активными планировщиками связей, которые могут резервировать Друг друга; периодический цикл передачи информации с учетом отработки в приборах контуров управления составляет 50 мс; аналогично HART протоколу здесь используется понятие «статус», которое каждый цикл может передаваться каждым прибором по сети вместе с его данными. В стандарт FF HI введен пользовательский уровень. Оп определяет связи, с помощью которых оператор может взаимодействовать с приборами либо через, так называемую, серию блоков, либо через описатели приборов. Современные интеллектуальные датчики обеспечивают; · резкое уменьшение искажений измерительной информации на пути от датчика к контроллеру, т.к. вместо низковольтного аналогового сигнала по кабелю, соединяющему датчики с контроллером, идут цифровые сигналы, на которые электрические и магнитные промышленные помехи оказывают несравнимо меньшее влияние; · увеличение надежности измерения благодаря самодиагностике датчиков, тле. каждый датчик сам оперативно сообщает оператору факт и тип возникающего нарушения, тем самым, исключая использование дня управления некачественных и/или недостоверных измерении; · возможность использования принципов измерения, требующих достаточно сложной вычислительной обработки выходных сигналов сенсора, но имеющий рад и ре имущее тв перед традиционно используемыми принципами измерения по точности, стабильности показаний, простота установки и обслуживания датчика в процессе его эксплуатации; · возможность построения мулътисенсорных датчиков, в которых преобразователь получает и перерабатывает сигналы ряда однотипных или разнотипных чувствительных элементов; · возможность проведения всей необходимой первичной переработки измерительной информации в датчике и выдачи им искомого текущего значения измеряемой величины в заданных единицах измерения; · возможность передачи в систему автоматизации не только текущего значения измеряемой величины, но и добавочных сигналов о выходе его за пределы заданных норм, а также возможность передачи · посети не каждого текущего измеряемого значении, а только изменившегося по сравнению с предыдущим значения, или вышедшего за пределы заданных норм значения, или значения, требующего управляющего воздействия; · наличие в датчике базы данных для хранения значений измеряемой величины за заданный длительный интервал времени; · возможность дистанционно с пульта оператора а оперативном режиме выбирать диапазон измерения датчика, устанавливать ноль прибора; · возможность, путем программирования работы датчика на достаточно простом технологическом языке, реализовать в нем простые алгоритмы регулирования, программного у правлении, блокировок механизмов; · возможность строить достаточно простые цепи регулирования, программного управления, блокировок на самом нижнем уровне управления из трех компонентов: интеллектуальных датчиков, полевой сети и интеллектуальных исполнительных механизмов, не загружая память вычислительными операциями контроллеры, что позволяет использовать мощность контроллеров для реализации в них достаточно сложных и совершенных алгоритмов управления. В настоящее время наблюдаются следующие тенденции развития ИД. Развитие многофункциональных свойств датчика. Перспективные разработки ведутся по реализации в датчике функции прогнозирования значения измеряемой величины, по углублению текущей самодиагностики датчика и на ее базе по прогнозированию в самом датчике возможной некорректной его работы и по составлению рекомендаций по его обслуживанию, a также по адаптации шкалы датчика к диапазону изменения измеряемой величины. Кроме того, все больший объем задач по расчету показателей, по обнаружению заданных событий. По реализации задач управления перекладываете я с контроллера на датчик. Ввиду этого сам термин «датчик» становится все более неполным и условным. Миниатюризация датчика. Создание миниатюрных датчиков на базе ряда известных и частично новых методов измерения с использованием миниатюрных по размерам микропроцессоров позволяет выпускать промышленное оборудование с встроенными в него датчиками и создавать системы автоматического мониторинга работы машин и механизмов, кттгорые определяют текущий износ отдельных узлов оборудования и, следовательно, повышают надежность его работы и совершенствуют имеющуюся на предприятиях систему обслуживания н ремонта оборудования. Расширение видов связи датчика с контроллером. В настоящее время датчик связывается с контроллером либо через самостоятельный проводной канал аналоговых сигналов, либо через общую для ряда датчиков цифровую проводную сеть. В случае значительною удаления датчиков от основных средств системы автоматизации датчик с помощью отдельных специальных средств телемеханики может общаться с контроллером по радиоканалу. В ряде фирм сейчас ведутся работы по созданию беспроводных датчиков, в которые встраиваются блоки коротковолновой радиосвязи (аналогичными блоками оснащаются и контролеры). Предпосылками развития указанных типов датчиков служат с одной стороны наблюдающееся снижение стоимости средств коротковолновой радиосвязи и повышение надежности работы этих средств, а с другой стороны возникающая экономия затрат на проводную связь, упрощение монтажа системы и расширение возможных мест установки датчиков. Часто материалы, процессы изготовления или отдельные операции сенсорных технологам несовместимы с материалами, производственными процессами или эксплуатационными требованиями технологий, обеспечивающих «интеллектуальные» способности на основе микроэлектроники. Процесс тесной интеграции интеллекта а датчиках требует сочетания сметанных технологий изготовления интегральных схем с производственной технологией, применяемой при создании соответствующих датчиков. При изготовлении ИД может возникнуть технологическая несовместимость в процессе интеграции. Очевидный пример подобной технологической несовместимости -случай термопары. Рассчитанной' на работу в температурном диапазоне 300...500 "С. Не говоря уже о том, что большинство микроэлектронных устройств не могут работать при температурах выше 150 'С, материалы, используемые для создания термопар, как правило, несовместимы с материалами тщательно контролируемой высокой чистоты, используемыми в процессах создания кремниевой микроэлектроники. Ничтожные количества металлов, используемых обычно и термопарах, таких как хром, никель, железо, платина, медь и алюминий, могут сыграть роль легирующих примесей в полупроводниках. Присутствие микроскопических количеств этих металлов на некоторых стадиях изготовления микроэлектроники может испортить весь процесс. В некоторых случаях интеллектуальные интерфейсы могут поддерживать желаемые сетевые возможности, не требуя от технологии изготовления датчиков технической совместимости. Интеллектуальный интерфейс объединяет функциональные возможности схем обработки сигналов и сетевых схем в единый интерфейс ИД. который служит промежуточным звеном между сетью и датчиком. Микросенсорные кластеры. Одиночные интеллектуальные датчики весьма полезны во многих ситуациях. Однако очень часто для реализации некоторых функции требуется множество датчиков, В таких случаях необходима интеграция группы датчиков с несколькими вспомогательными компонентами. В результате появляется микропроцессорный кластер. Компоненты микропроцессорный кластера изображены на рис,2.1.Необходимы семь составляющих: несколько сенсоров, интерфейсная электроника, микроконтроллер или другие средства вычисления, (с ассоциированной памятью), средства передачи информации и, возможно, получения команд или новых программ, источник питания, печатная плата и корпус. Наряду с концепцией микропроцессорного кластера имеет место и другой распространенный подход к многосеннсорным системам. Многие серийные системы имеют узлы, включающие большинство означенных функций, но сенсоры связаны между собой, а не интегрированы В ближайшем будущем сети датчиков будут развиваться по двум, направлениям. Во-первых, появятся сенсорные кластеры с большими функциональными возможностями, более компактные и с меньшим энергопотреблением. Во-вторых, станут доступными усовершенствованные средства беспроводной передачи данных. Сверхзадача искусственного интеллекта датч1ош - увеличение сю срока службы в метрологическом исправном состоянии В качестве определяющего признака ИД предполагают принять наличие избыточности, обеспечивающей восприятие и переработку дополнительной информации и на этой основе выполнение функций метрологического самоконтроля. Способность метрологическому самоконтролю позволяет ИД осуществлять функции самокоррекций и обеспечения живучести. Одним из определяющих признаков ИД состоит в выполнении им, помимо основной функции, функции автоматического метрологического самоконтроля - контроля метрологической исправности. Для повышения эффективности проектирования интеллектуальных датчиков необходимо создание баз данных, касающихся: 1. физических и химических процессов в чувствительных элементах датчиков, порождающих рост опасных составляющих погрешности; 2. динамики изменения погрешности датчиков на многолетнем интервале с учетом условий их эксплуатации; 3.методов испытаний, позволяющих выявлять производственные источники роста погрешности датчика 4. методов организации метрологического диагностического самоконтроля. Интеллектуальные датчики - стратегическое направление в измерительной технике, гарантирующее значительный экономический эффект. 2.2 Устройство и работа некоторых современных датчиков Устройство и работа датчиков «Сапфир-22МП»Электронный блок ЭБ датчика смонтирован на одной плате, размещенной в корпусе прибора. Структурная схема электронного блока представлена на рис. 2.3.

Аналого-цифровой преобразователь АЦП преобразует выходное напряжение тензопреобразователя ТП в цифровой код. При этом обеспечивается исключение влияния тока питания ТП на результат преобразования и осуществляется эффективное подавление помех (в первую очередь промышленной частоты). АЦП управляется микропроцессором МП и имеет встроенную систему автоматической коррекции погрешностей. Кроме того, АЦП преобразует в код сигнал с ТП, несущий информацию о температуре. Этот код используется для автоматической цифровой коррекции температурных погрешностей измерительного блока, АЦП и цифроаналогового преобразователя ЦАП. Микропроцессор МП управляет работой всех узлов электронного блока с учетом индивидуальных характеристик измерительного блока. Он производит коррекцию нелинейности функции преобразования и коррекцию температурных погрешностей всех звеньев датчика. Индивидуальные параметры звеньев, а также параметры требуемой функции преобразования датчика записываются и хранятся в запоминающем устройстве ЗУ. Записанные данные сохраняются при отключении энергопитания, поэтому при включении питания датчик сразу готов к работе. Скорректированный код передается в ЦАП, где преобразуется в унифицированный токовый выходной сигнал. Особенностью датчиков «Сапфир-22МП» является применение специального пульта управления ПУ. Пульт универсален, что позволяет ему работать с любыми моделями датчиков Саифир-22МП. В него входит микропроцессор МП, клавиатура К и цифробуквенное индикаторное табло ИТ. ПУ предназначен для настройки, калибровки и контроля параметров датчика. Он представляет собой отдельное устройство с автономным питанием (батарея типа «Крона») и подключается к плате электронного блока датчика с помощью трехпроводной линии связи. Следует отметить, что ПУ не является аналогом коммуникатора (устройство ручного управления), который входит в комплект интеллектуальных датчиков модели 1151 фирмы Fisher-rosemount. В интеллектуальных датчиках коммуникатора подключается непосредственно в информационную линию (цепь 4...20 мА) и позволяет осуществлять обмен данными по HART протоколу. Цифровой и аналоговый сигналы передаются, но одной паре проводов, и обмен сообщениями между датчиком и коммутатором происходит путем простого наложения HART на токовую петлю. При этом не нарушаются условия взрывобезопасности Устройство и работа датчиков «Сапфир-22Р»Аналоговый электронный блок датчика спроектирован на новых принципах, схема блока защищена патентом Российской Федерации. Электронный блок унифицирован для всех моделей измерительных блоков системы и выполнен на одной плате с двухсторонним расположением элементов поверхностного монтажа и DIP-элементов. Сборка электронного блока осуществляется на самом современном технологическом оборудовании, сертифицированном по ISO 9002, со 100 % контролем как собственно сборки, так и электрических характеристик. Это значительно повышает качество и надежность датчиков в целом. Электронный блок полностью выполнен на радиоэлементах производства США и западной Европы. Структурная схема электронного преобразователя датчиков «Сапфир-22Р» представлена на рис.2.4. Формирователь питающих и опорных напряжений и токов обеспечивает напряжения питания, опорные напряжения для схем сравнения и коммутации и ток питания чувствительного элемента измерительного блока. Измерительный усилитель преобразует выходное напряжение чувствительного элемента измерительного блока в нормированный сигнал. Корректор температурной погрешности «нуля» принимает информацию о температуре измерительного блока, и, используя опорные напряжения, обеспечивает «N точек излома температурной характеристики «Нуля», чем достигается глубокая коррекция температурной погрешности «нуля». Корректор статической нелинейности измерительного блока, используя пороговую схему, которая обеспечивает «М» точек излома, аппроксимирует нелинейное выходное напряжение измерительного блока «М+1» линейными участками, каждый из которых имеет свой коэффициент ±Км и синтезирует линейное (с необходимой точностью, определяемой значением «М») выходное напряжение электронного блока. Корректор температурной погрешности «диапазона», используя информацию об изменении температуры и опорные напряжения, обеспечивает «К» точек излома температурной характеристики «диапазон» и аппроксимирует температурную зависимость, чем достигается глубокая коррекция температурной погрешности «диапазона». Коммутатор пределов измерения обеспечивает переключение пределов измерения 1:10. Формирователь выходных токов электронного блока преобразует нормированное напряжение в выходной ток. Элементы коммутации и потенциометры оперативной регулировки удобно и доступно расположены на плате электронного блока. Специальный канал в корпусе электронного блока служит для доступа к корректору «ноль тонко», позволяющему настраивать начальное значение выходного сигнала после монтажа датчика. В зависимости от назначения датчик имеет сальниковый кабельный вывод (основное исполнение), электрический разъем в исполнении «для АЭС» или специальный кабельный вывод для вида взрывозащиты «взрывонепроницаемая оболочка». Для предотвращения несанкционированного доступа к токонесущим элементам взрывозащищенных датчиков служит пломбируемый винт. Электронный блок позволяет осуществлять контроль выходного токового сигнала без разрыва цепи нагрузки при помощи миллиамперметра или вольтметра, которые подключаются к специальным тестовым клеммам. Клеммная колодка аналогична применяемым в системах «Сапфир-22» и «Сапфир-22М», т.к. используется корпус электронного блока от системы «Сапфир-22». Более того, это устройство привычно в эксплуатации для таких крупных потребителей, как АЭС. При необходимости с помощью органов регулирования датчик может быть перенастроен на любое нижнее и верхнее предельное значения выходного сигнала и любой вид выходной характеристики. Для датчиков, настроенных на любой «младший» предел измерения p/pmах<1, можно смещением начального значения выходного сигнала получить так называемый эффект «электронной линзы». Допустим, по технологическому процессу необходимо контролировать давление в диапазоне от 9 до 10 кПа, что соответствует применению датчика этой модели. В этом случае датчик настраивается на «младший» верхний предел измерения – 1 кПа и начальное значение выходного сигнала смешается на давление 9 кПа. Тогда полное значение изменения выходного сигнала (например, 0...5 мА) будет соответствовать 10% шкалы изменения измеряемого параметра. Устройство и работа датчика давления Gerabar S (Endress+Hauser)Датчик представляет собой программируемое средство измерения. Настройка датчика осуществляется оперативно с помощью кнопок на самом датчике или удалено в программном режиме через интерфейс цифровой коммуникации. Измерительная информация отображается на аналого-цифровом жидкокристаллическом дисплее датчика, на мониторе компьютера, контроллере, устройстве регистрации. Датчик представляет результаты измерения в различных единицах давления. В датчике производится самодиагностика и индикация неисправностей. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.