|

|

МЕНЮ

|

Дипломная работа: Автомобильный кран

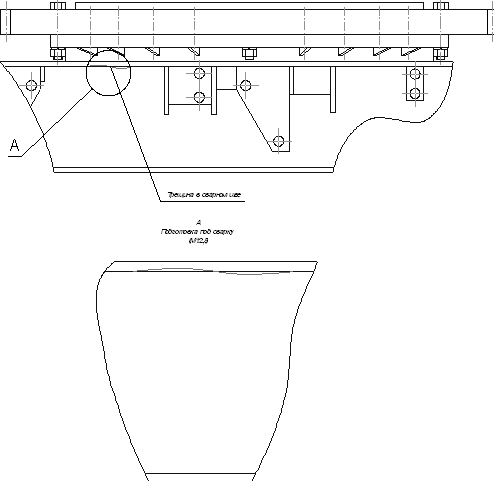

Составные части сечения стрелы подбирается таким образом, чтобы прогиб стрелы, при максимальном её нагружении, не превышал 2% от длины стрелы. Для проектируемого крана расчёт прогиба не ведётся из-за сложности проверки правильности расчёта. Следовательно, применяем стрелу с уже существующего крана аналогичной конструкции. 6. Назначение детали в узле Неповоротная часть (платформа) крана представляет собой жесткую сварную раму с выносными опорами и механизмом блокировки задней подвески шасси. Неповоротная рама устанавливается на раме автомобильного шасси, с которой она соединена при помощи болтов или заклепок. В верхней части неповоротной рамы имеется опорно-поворотное устройство, на подвижной части которого закреплена поворотная часть грузоподъемной установки крана. Неповоротная платформа является одним из основных элементов металлоконструкции крана. В процессе эксплуатации крана, особенно в период интенсивной эксплуатации (в зимнее время, при тяжелых условиях работы), существует вероятность появления дефектов на кране, в частности на неповоротной платформе. Характерными дефектами металлоконструкции неповоротной части крана являются: · дефекты сварных соединений; · деформации и трещины в листовых элементах неповоротной рамы. Существует несколько методов обнаружения дефектов металлоконструкции. Начиная от визуального осмотра, позволяющего выявить дефекты, представляющие явную опасность возможного хрупкого разрушения, и заканчивая применением неразрушающих методов контроля с высокой разрешающей способностью при обнаружении дефектов (ультразвуковой, рентгеновский, электромагнитный и другие методы). 6.1 Ремонт неповоротной платформы в случае обнаружения трещины в сварном шве Предлагаемый технологический процесс проведения ремонта. Маршрут проведения ремонта металлоконструкции: Подготовка под сварку: Операция 005 – зачистка. Операция 010 – дефектация. Операция 015 – термическая кислородная резка. Операция 020 – зачистка. Операция 025 – слесарная. Операция 030 – зачистка. Операция 035 – контроль внешнего вида. Заготовка деталей: Операция 040 – разметка. Операция 045 – термическая кислородная резка. Операция 050 – зачистка. Операция 055 – правка. Операция 060 – контроль внешнего вида. Операция 065 – контроль линейных размеров. Ремонт: Операция 070 – сварка. Операция 075 – зачистка. Операция 080 – контроль внешнего вида. Операция 085 – сварка. Операция 090 – зачистка. Операция 095 – контроль внешнего вида. Операция 100 – контроль линейных размеров. Операция 105 – сварка. Операция 110 – зачистка. Операция 115 – контроль внешнего вида. При обнаружении трещины в сварном шве металлоконструкции неповоротной рамы (см. рис.4.1) выполняются следующие основные действия: Подготовка под сварку: Операция 010 – дефектация. Эта операция необходима для обнаружения действительных размеров трещины. Для этого необходимы: керосин, мел и кисть маховая. Место предполагаемой трещины зачищают до блеска, смачивают его керосином и вытирают

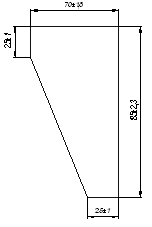

Рис.4.1 Трещина в сварном шве неповоротной платформы. насухо. Затем поверхность покрывают слоем мела. Трещина проявляется при обработке поверхности кистью. Операция 015 – термическая кислородная резка. После обнаружения трещины необходимо удалить сварной шов на длину дефектного места плюс 10 мм в оба конца. Повторная заварка без вырубки дефектного места недопустима. Для данной операции необходимы: резак, кислород газообразный и пропанобутановая смесь. Заготовка деталей: Необходимо разметить на листе 6-10 мм деталь, чертеж которой показан на рис. 4.2, в количестве 2-х штук.

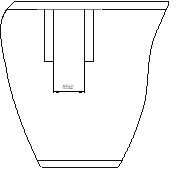

Рис. 4.2 Косынка. Затем с помощью резака вырезать их по размерам. Ремонт: Необходимо с помощью ручной дуговой сварки заварить вырубленные сварные швы; усилить полученный сварной шов 2-мя косынками рис.4.3.

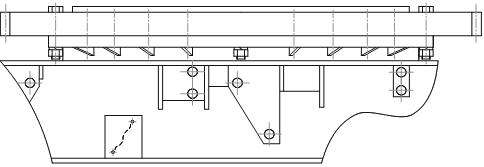

Рис. 4.3 Произведен ремонт неповоротной платформы. Перед проведением всех сварочных работ необходимо производить зачистку обрабатываемых поверхностей. После сварочных работ необходимо зачистить сварные швы от шлака, а околошовные места от брызг металла. 6.2 Ремонт неповоротной платформы в случае обнаружения трещины в листовых элементах Предлагаемый технологический процесс проведения ремонта. Маршрут проведения ремонта металлоконструкции: Подготовка под сварку: Операция 005 – зачистка. Операция 010 – дефектация. Операция 015 – сверлильная. Операция 020 – слесарная. Операция 025 – зачистка. Операция 030 – контроль внешнего вида. Заготовка деталей: Операция 035 – разметка. Операция 040 – термическая кислородная резка. Операция 045 – зачистка. Операция 050 – правка. Операция 055 – контроль внешнего вида. Операция 060 – контроль линейных размеров. Ремонт: Операция 065 – сварка. Операция 070 – зачистка. Операция 075 – контроль внешнего вида. Операция 080 – сборка. Операция 085 – сварка. Операция 090 – зачистка. Операция 095 – контроль внешнего вида. При обнаружении трещины в листовых элементах металлоконструкции неповоротной рамы (см. рис.4.4) выполняются следующие основные действия:

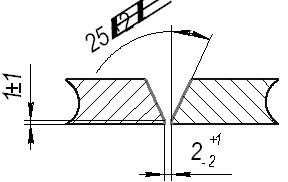

Рис. 4.4 Трещина в листовом элементе металлоконструкции неповоротной платформы. Подготовка под сварку: Аналогично предыдущему технологическому процессу. Только необходимо сделать следующие операции: Операция 015 – сверлильная. Просверлить 2 отверстия Операция 020 – слесарная. Произвести разделку кромок рис. 4.5. глубина и вид разделки зависят от толщины свариваемого металла.

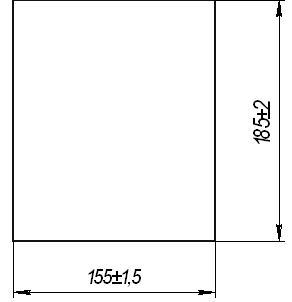

Рис. 4.5 Разделка трещины под сварку. Заготовка деталей: Необходимо разметить на листе 6-10 мм деталь, чертеж которой показан на рис. 4.6.

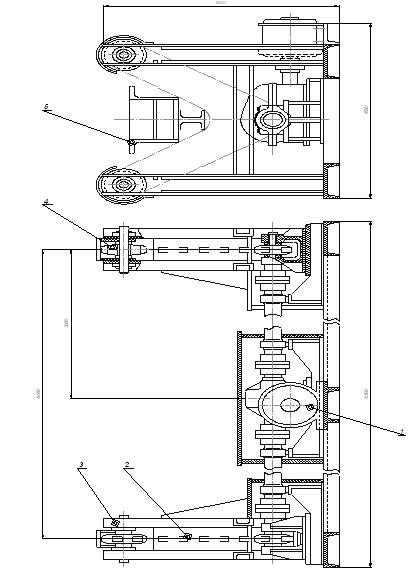

Рис. 4.6 Деталь. Затем с помощью резака вырезать ее по размерам. Ремонт: Необходимо с помощью ручной дуговой сварки приварить полученную деталь. 7. Разработка приспособления для ремонта металлоконструкций В рассмотренных методах ремонта металлоконструкций не применялось специальное механическое сварочное оборудование. В случае если необходим значительный ремонт металлоконструкции, а также в случае возникновения дефектов в труднодоступных местах производится разборка крана с последующим его ремонтом. В этих случаях необходимо применение специального сварочного оборудования. Кантователи служат для поворота изделия в положение удобное для сварки. Наибольшее распространение получили кантователи цепные рис. 4.7.

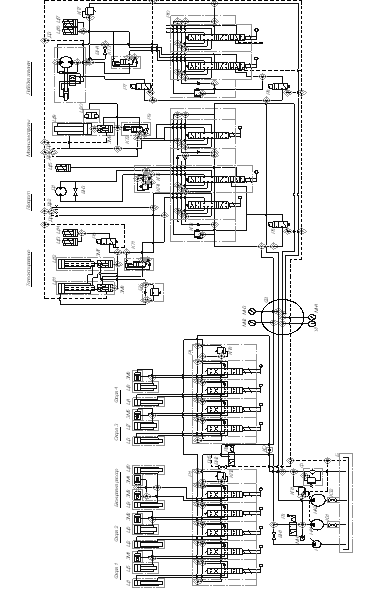

Рис. 4.7 Цепной кантователь. Цепные кантователи предназначены для сварки симметричных изделий, имеющих треугольное, квадратное или прямоугольное, приближающееся к квадратному, сечение. Для цепных кантователей не требуется применение специальных крепежных рам, кроме того, время установки изделия в кантователь – минимальное. Изделие в кантователе не крепится. Цепные кантователи применяют при ручной и полуавтоматической сварке. Привод цепного кантователя состоит из электродвигателя (1) и редуктора. Крутящий момент от электродвигателя, через редуктор, с помощью приводных валов, передается на приводные звездочки (4), расположенные в нижней части стойки (3). Приводные звездочки связаны с помощью цепью (2) со звездочками (4) расположенными в верхней части стойки (цепь замкнута по круговому маршруту). При повороте приводной звездочки, деталь (5) свободно лежащая на цепи, также поворачивается на определенный угол. 8. Расчет гидравлической системы 8.1 Устройство гидравлической системы крана Гидравлический привод механизмов крана выполнен по открытой двухнасосной гидравлической схеме. Особенностью гидравлической схемы крана является применение регулируемого гидромотора для привода грузовой лебёдки и наличие гидравлического привода выдвижения балок опор. Эти особенности позволяют эффективнее использовать кран на строительно-монтажных и погрузочно-разгрузочных работах в стеснённых условиях. Применение в гидроприводе двухнасосной схемы и гидрораспределителя со специальной промежуточной секцией позволяет следующее совмещение рабочих операций: - подъём (опускание) стрелы без груза с вращением поворотной части; - подъём (опускание) груза с телескопированием секций стрелы; - подъём (опускание) стрелы с подъёмом (опусканием) груза; - подъём (опускание) стрелы с телескопированием секций стрелы; - вращение поворотной части с подъёмом (опусканием) груза; В качестве источника рабочего давления применены два аксиальнопоршневых насоса типа 210.26 и 210.10. Насос меньшей производительности служит для привода гидроопор и блокировки рессор задней тележки шасси, а также группы рабочих механизмов: вращение поворотной части; подъём (опускание) и телескопирование секций стрелы. Насос большей производительности служит для привода главной лебёдки. Ручной насос предназначен для приведения крана из рабочего в транспортное положение, в случае выхода из строя привода основных насосов. Привод насосов предназначен для передачи крутящего момента от коробки передач шасси к насосам крановой установки. Привод осуществлён посредством коробки отбора мощности смонтированной непосредственно вместе с трансмиссией автомобиля. Органы управления основными операциями крана находятся в кабине. Установка крана на выносные опоры и управление механизмом блокировки рессор производится с пульта. 8.2 Описание гидравлической схемы крана В открытой двухнасосной гидравлической схеме (рис. 5.1) источником рабочего давления являются два аксиально-поршневых насоса НА1 и НА2 типа 210.26 и 210.20 соответственно. От насоса НА1 работают гидроцилиндры выносных опор и механизма блокировки задней подвески шасси, подъема и выдвижения стрелы, а также механизм вращения поворотной части. От насоса НА2 рабочая жидкость подается через вращающиеся соединения к гидромотору грузовой и вспомогательной лебедок. Для главного и вспомогательного подъемов, вращения поворотной рамы установлены аксиально-поршневые гидромоторы 209.25 и 210.20.13. Переключением двухпозиционного крана Р2 рабочая жидкость от одного из насосов подается или к гидрораспределителям Р1 и Р4 для привода гидроцилиндров Ц1 — Ц8 выносных опор и гидроцилиндров Ц9, Ц10 механизма блокировки подвески шасси, или через вращающееся соединение СВ к гидрораспределителю Р9 для привода гидроцилиндра Ц19 механизма подъема стрелы, гидромотора Д1 механизма поворота и гидроцилиндров Ц11, Ц12 телескопа стрелы. От другого насоса рабочая жидкость через вращающееся соединение подается к гидромоторам главной и вспомогательной лебедок. Давление рабочей жидкости в системе привода выносных опор и механизма блокировки подвески шасси ограничивается первичными предохранительными клапанами КП2 и КП8, встроенными в напорные секции гидрораспределителей Р1 и Р4. Ограничение давления рабочей жидкости в приводе подъема стрелы, поворота и телескопирования производится клапаном КПЗ, а в приводах главной и вспомогательной лебедок — клапаном КП6, встроенным в напорные секции гидрораспределителей Р9 и Р10; контроль давления — по манометрам МН2 и МНЗ. Клапан КП7 служит для сброса пиковых давлений рабочей жидкости. Разгрузочные дроссели ДР1 — ДР4 предотвращают самопроизвольное перемещение штоков гидроцилиндров Ц11, Ц12 и Ц19 из-за перетечек рабочей жидкости в гидрораспределителе Р9.

Рис.5.1. Принципиальная гидравлическая схема крана КС-4572. Привод датчика усилий ограничителя грузоподъемности осуществлен с помощью гидротолкателя, поршневая полость которого сообщается с поршневой полостью гидроцилиндра подъема стрелы, штоковая полость соединена со штоковой полостью того же гидроцилиндра. При срабатывании приборов безопасности (ограничителя грузоподъемности и высоты подъема крана) обесточиваются электромагниты гидрораспределителей Р5, Р8 с электрическим управлением. При этом обеспечивается слив рабочей жидкости в гидробак Б и замыкание тормозов лебедок и механизма поворота. Контроль засоренности фильтра Ф производится по показаниям манометра МН4. Давление не должно превышать 0,35 МПа (3,5 кгс/см2), за исключением показаний в моменты совмещения операций опускания стрелы с втягиванием секций стрелы. Контроль нагрева рабочей жидкости осуществляется по указателю температуры УТ; максимальная температура +750 С. При выключении задней подвески и установке крана на выносные опоры двухпозиционный кран Р2 должен находиться в изображенном на ПГС правом положении, вентиль ВН2 закрыт. Рабочая жидкость от насоса НА1 поступает в напорные магистрали гидрораспределителей Р1 и Р4. При нейтральном положении золотников рабочая жидкость направляется через фильтр Ф на слив в гидробак Б. Для включения задней подвески шасси (блокировки рессор) крайний правый золотник гидрораспределителя Р1 должен быть установлен в нижнее по ПГС положение. При этом рабочая жидкость от насоса через секции гидрораспределителя Р1, гидрозамки ЗМЗ и ЗМ4 поступает в поршневые полости гидроцилиндров Ц9 и Ц10. Выключение задней подвески производится тем же золотником, когда он установлен в верхнее по ПГС положение. Для установки крана на выносные опоры соответствующие золотники гидрораспределитслей Р1 и Р4 управления гидроцилиндрами Ц1 — Ц4 устанавливают в нижнее по ПГС положение. Рабочая жидкость поступает в поршневые полости гидроцилиндров — происходит выдвижение опорных балок. Выдвижение штоков гидроцилиндров Ц5—Ц8 обеспечивается установкой соответствующих золотников гидрораспределителей Р1, Р4 в нижнее по ПГС положение. Горизонтирование крана на опорах производится движениями соответствующих золотников, при которых рабочая жидкость от гидрораспределитслей поступает в поршневые или штоковые полости гидроцилиндров Ц5—Ц8, обеспечивая движение штоков в нужном направлении. При приведении крана в транспортное положение золотники управления гидроцилиндрами выдвижения опорных балок и горизонтирования должны быть установлены в верхнее по ПГС положение, что соответствует втягиванию штоков гидроцилиндров опор и опорных балок. Наибольшее давление в системе при блокировке подвески шасси и установке крана на выносные опоры ограничивается предохранительными клапанами КП2 и КП8, настройка которых производится при минимальных оборотах двигателя, и не должно превышать 14 МПа (140 кгс/см2). Телескопирование секций стрелы выполняется гидроцилиндрами Ц11 и Ц12. Раздельное выдвижение и втягивание секций стрелы в определенной последовательности обеспечивается применением в гидропередаче клапанного блока БК и размыкателей Ц13, Ц14, управляемых гидрораспределителем с электрическим управлением Р6. Для выполнения операций выдвижения секций стрелы крайний слева золотник гидрораспределителя Р9 должен быть установлен в нижнее по ПГС положение. Рабочая жидкость от насоса НА1 через вращающееся соединение СВ, гидрораспределитель Р9, тормозной клапан КТ1, гидрозамок ЗМ8 поступает в поршневую полость гидроцилиндра Ц11 — происходит выдвижение второй секции, которая в конце хода автоматически фиксируется с основанием стрелы размыкателями Ц13, Ц14, после чего рабочая жидкость преодолевает давление настройки клапанного блока БК и через гидрозамок ЗМ7 поступает в поршневую полость гидроцилиндра Ц12 — происходит выдвижение третьей секции стрелы. Втягивание секций стрелы происходит в обратной последовательности: втягивается первоначально третья секция, затем вторая. Для выполнения операций втягивания секций тот же золотник гидрораспределителя Р9 должен быть установлен в верхнее по ПГС положение. При этом рабочая жидкость от гидрораспределителя через штоковую полость гидроцилиндра Ц11, поршень которого неподвижен в связи с зафиксированным положением второй секции стрелы, поступает в штоковую полость гидроцилиндра Ц12 и одновременно в линии управления гидрозамков ЗМ7, ЗМ8 и тормозного клапана КТ1, которые открываются, пропуская рабочую жидкость из поршневой полости гидроцилиндра Ц12, — происходит втягивание третьей секции стрелы. Для втягивания второй секции стрелы принудительно обесточивается гидрораспределитель с электрическим управлением Р6 для отвода размыкателей Ц13 и Ц14 и расфиксации второй секции с основанием стрелы, и рабочая жидкость поступает в штоковую полость гидроцилиндра Ц11. Управление гидромотором механизма вращения осуществляется передним золотником гидрораспределителя Р9. Для вращении поворотной части он устанавливается в зависимости от направления движения в верхнее или нижнее по ПГС положение, и рабочая жидкость поступает к гидромотору Д1. Одновременно рабочая жидкость подается к размыкателю Ц15 тормоза, который размыкается, и вал гидромотора начинает вращаться. Пиковые давления, возникающие при резком изменении скорости поворота и остановке поворотной платформы, гасятся перезапускными клапанами КП4 и КП5. Вентиль ВНЗ предназначен для соединения напорной и сливной магистралей при приведении платформы в транспортное положение и в случае отказа в работе гидропривода крана или двигателя шасси. Подъем стрелы осуществляется переводом в верхнее по ПГС положение крайнего справа золотника гидрораспределителя Р9. При этом рабочая жидкость через обратный клапан тормозного клапана КТ2 и гидрозамок ЗМ9 поступает в поршневую полость гидроцилиндра Ц19 подъема стрелы. Для опускания стрелы золотник переводится в нижнее положение, рабочая жидкость поступает в штоковую полость гидроцилиндра и одновременно — в линию управления тормозного клапана КТ2, гидрозамка ЗМ9, которые открываются, пропуская рабочую жидкость из поршневой полости на слив и обеспечивая стабильный режим скорости опускании стрелы. Наибольшее давление в системе при телескопировании секций стрелы, вращении поворотной части, подъеме (опускании) стрелы ограничивается предохранительным клапаном КПЗ, настройка которого не должна превышать 17,5 МПа (175 кгс/см2). Включение подъема (опускания) груза на обеих лебедках производится золотниками гидрораспределителя Р10. При подъеме груза главной лебедкой левый золотник гидрораспределителя Р10 должен быть установлен в верхнее положение. Рабочая жидкость от насоса НА2 через вращающееся соединение СВ, гидрораспределитель Р10, обратный клапан тормозного клапана КТ3 поступает в гидромотор Д3 и одновременно в размыкатели Ц16, Ц17 — тормоз размыкается, и вал гидромотора вращается. Страницы: 1, 2, 3, 4, 5, 6, 7, 8, 9 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.