|

|

МЕНЮ

|

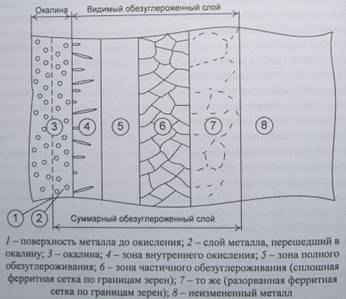

Курсовая работа: Дефекты рельсовой сталиКурсовая работа: Дефекты рельсовой сталиВведение. Предпрокатный нагрев и прокатка являются не менее важными качествоформирующими технологическими операциями, чем выплавка и разливка стали. На стадии нагрева, наряду с влиянием металлургических факторов, происходит формирование необходимой пластичности (способности деформироваться без разрушения) и снижение сопротивления стали пластической деформации. Основными негативными факторами нагрева являются: интенсивное тепловое воздействие раскаленных печных газов на холодную заготовку при загрузке ее в печь и продолжительное нахождение стали в области высоких температур (900 – 1250 °С) в окислительной атмосфере методической печи. Прокатка сопровождается пластической деформацией металла, причем в соответствии с ГОСТ Р 51685–2000 общая вытяжка при прокатке рельсов из непрерывнолитых заготовок должна быть не менее 9,6. При этом существенную роль играют температурный режим, режим обжатий и калибровка валков. От их рационального выбора зависит эволюция большинства дефектов сталеплавильного происхождения. В частности, внутренние трещины могут получить развитие, выйти на поверхность, окислиться и привести к браку поверхности рельсов или завариться при пластической деформации с сохранением высоких механических свойств металла в области бывшего дефекта. Помимо трансформации имеющихся дефектов, прокатный передел является источником собственных дефектов, большинство из которых относится к разряду поверхностных. При определении дефектов прокатки использована широко распространенная терминология, соответствующая ГОСТ 21014–88. 1. Дефекты нагрева 1.1 Трещины При нагреве непрерывно литой заготовки с холодного посада, особенно в зимнее время, существует вероятность возникновения нарушений сплошности, связанных с действием температурных напряжений. В таких условиях образуются холодные трещины. Опасный с точки зрения трещинообразования температурный интервал 0 – 600 °С соответствует методической зоне нагревательной печи. При более высоких температурах сталь становится пластичной и происходит релаксация напряжений. Наиболее губительным для качества металла последствием действия температурных напряжений является разрушение заготовки на части, которое может происходить при охлаждении на складе или непосредственно в печи и сопровождаться шумовым эффектом (взрывом, треском). В методических печах разрушившиеся на части заготовки проваливаются между шагающими балками и нарушают дальнейший технологически процесс продвижения металла по печи; удаление их, как правило, затруднено. При нагреве поверхностные слои металла имеют более высокую температуру, чем центральные, и стремятся к удлинению, внутренние слои препятствуют этому процессу. Соответственно, в поверхностных слоях возникают напряжения сжатия, а в осевых – растяжения, наиболее опасные с точки зрения вероятности трещинообразования. Остаточные напряжения, возникшие в непрерывно литых заготовках после охлаждения, суммируются с временными напряжениями от нагрева и усиливают тем самым вероятность трещинообразования именно в осевой зоне непрерывно литой заготовки, ослабленной порами, микротрещинами и ликватами. Внутренние трещины могут стать причиной возникновения скворечников или в процессе деформации образовать поверхностную трещину. Тот или иной вид разрушения может обнаруживаться только после окончания прокатки, как например, расслоение шейки рельса, приводящее к поломке рельсов в роликоправильной машине и надежно идентифицируемое при ультразвуковой дефектоскопии. Установление факта образования холодных трещин от температурных напряжений как первопричины других дефектов, в частности поломки рельсов в роликоправильной машине, в большинстве случаев затруднено. Это вызвано тесной связью и взаимным влиянием ряда факторов. Внутренние трещины могут образоваться как под влиянием только суммарной величины остаточных и временных напряжений, так и непосредственно от дефектов слиткового происхождения. На практике встречаются случаи как раз совместного влияния этих факторов, и установить доминирующую роль одного из них в некоторых случаях не представляется возможным. Меры предупреждения возникновения трещин от температурных напряжений следующие: замедленное охлаждение непрерывно литой заготовки после разливки вплоть до атмосферных температур, транспортирование теплых заготовок в вагонах-термосах, теплый (200 – 400 °С) или горячий посад непрерывно литой заготовки в методическую печь, поддержание температуры уходящих газов в методической зоне печи при холодном посаде непрерывно литой заготовки на уровне не более 600 – 700 °С. 1.2 Окисление (окалинообразование) В общем случае под окислением стали понимают процесс взаимодействия газов (воздуха, продуктов сгорания топлива или контролируемой атмосферы) с железом, сопровождающийся образованием слоя оксидов (окалины) на поверхности металла. Применительно к нагреву стали в пламенных печах перед обработкой давлением основными окислительными газами являются: углекислый газ (СО2), кислород (О2), водяной пар (Н2О), диоксид серы (SО2). Реакции окисления железа – экзотермические и происходят следующим образом: Fe + 0,5O2=FeO, (1.1) 3FeO + 0,5О2 = Fe304, (1.2) 2Fe304 + 0,5О2 = 3Fe203, (1.3) Fe + C02 = FeO + CO, (1.4) Fe + H20 = FeO + H2, (1.5) 3FeO + C02 = Fe304 + CO, (1.6) 3FeO + H20 = Fe304 + H2. (1.7) В процессе окисления слоя железа толщиной 1 мм образуется слой окалины толщиной до 2,8 мм. Высокотемпературное окисление – процесс встречной реакционной диффузии атомов кислорода и металла через кристаллические решетки твердых фаз, из которых состоит окалина. Его можно разделить на несколько этапов: - диффузия кислорода к поверхности металла; - адсорбция кислорода на поверхности; - диффузия реагирующих веществ через слой оксидов навстречу кислороду; - кристаллохимические превращения как следствие изменения состава и структуры решетки твердых фаз. Решающую роль при этом играет диффузия атомов железа наружу, а не процесс диффузии атомов кислорода внутрь металла. Температура является одним из наиболее мощных факторов, влияющих на окисление стали. Между интенсивностью окисления и температурой существует экспоненциальная зависимость. Время также оказывает сильное влияние на величину угара стали. Если в процессе нагрева не происходит разрушения слоя окалины, то зависимость массы металла, перешедшей в окалину, от времени нагрева подчиняется закону квадратного корня. В реальных условиях может происходить разрушение слоя окалины, вызванное механическими воздействиями на заготовки при транспортировании в печи или напряжениями в самой окалине, вызванными различием удельных объемов окалины и металла, что приводит к отклонению от закона квадратного корня зависимости угара от времени. Характерно, что после разрушения слоя окалины происходит интенсификация угара. Наиболее опасным, с точки зрения потерь металла, является катастрофическое окисление. Оно происходит в тех случаях, когда в процессе нагрева окалина удаляется с поверхности металла, например вследствие оплавления, при этом поверхность всегда обнажена, а зависимость окисления от времени подчиняется почти линейному закону, и эффект замедления окалинообразования отсутствует. В порядке убывания активности окислительные газы пламенных печей можно расположить следующим образом: кислород, воздух, водяной пар, диоксид углерода. Сжигание топлива при коэффициентах расхода воздуха 0,6 – 0,9 изменяет кинетику процессов окалинообразования, структуру и свойства окалины, снижает интенсивность угара. Увеличение коэффициента избытка воздуха более 1,1, как правило, не влияет на интенсивность окалинообразования, поскольку в этом случае процесс окисления лимитирует не скорость подвода молекул кислорода к поверхности окалины, а их диффузия через нее к поверхности металла. В общем случае минимальное окисление стали будет происходить при таком режиме нагрева, когда интеграл по времени от температуры поверхности металла в области температур интенсивного протекания диффузионных процессов будет минимальным. При деформации НЛЗ, на поверхности которых имеется печная окалина, возможно образование целого ряда поверхностных дефектов. В соответствии с ГОСТ 21014 – 88 это такие дефекты, как (рисунки 1.1, 1.2): вкатанная окалина – дефект поверхности в виде вкраплений остатков окалины, вдавленной в поверхность металла при деформации; рябизна – дефект поверхности в виде мелких углублений, образующих полосы или сетку, наблюдаемых после удаления вкатанной окалины (глубина рябизны от вдавленной окалины может достигать 1,0–1,5 мм); раковины от окалины – дефект поверхности в виде отдельных углублений, частично вытянутых вдоль направления прокатки, образующихся при выпадении вкатанной окалины (отличаются от рябизны большими размерами и меньшим количеством). В соответствии с ГОСТ Р 51685–2000 поверхность рельса должна быть без раковин от окалины и рябизны. Окисление (окалина) оказывает отрицательное влияние не только на качество металлопродукции, но и на работу нагревательных печей и прокатного оборудования. Решающую роль на прочность сцепления окалины с металлом оказывает не изменение химического или фазового состава окалины, а состояние поверхности границы раздела металл – окалина. В случаях, когда проникновение оксидов в глубь металла по границам зерен отсутствует или весьма незначительно и между сталью и окалиной имеется резкая граница, при пластической деформации окалиноудаление происходит без особых затруднений, при этом поверхность отрыва достаточно гладкая. При удалении пористой окалины ее отделение может происходить по слою с наименьшей прочностью. Наиболее сильно вдавливание окалины, образование оспин и рябизны проявляется в случаях, когда твердость окалины выше твердости металла. Этому способствует снижение температуры окалины и повышенное содержание в ней легирующих элементов стали, например хрома. При нагреве стали в восстановительной атмосфере при коэффициенте расхода окислителя менее единицы общий уровень угара может значительно снижаться, однако при этом образующаяся плотная окалина удаляется значительно трудней и повышает вероятность образования вкатанной окалины. При прокатке рельсового профиля наибольшая вероятность образования вкатанной окалины существует для шейки рельса и средней трети подошвы. Весьма нежелательным является появление в окалине жидкой фазы, сопровождающейся ионизацией границ зерен стали, проникновение окалины между ними интенсифицируется (происходит рост смешанной зоны, рисунок 1.3) и, как следствие, ее прочность сцепления с металлом возрастает. При соблюдении рациональной технологии нагрева (отсутствии перегрева стали и подплавления окалины) печная окалина с поверхности рельсового металла фактически полностью отделяется при транспортировании непрерывно литой заготовки от печи к прокатному стану, деформации и кантовках раската при первых проходах в валках черновой клети. Радикальным способом удаления окалины с поверхности металла является применение системы гидросбива. При гидросбиве происходит удаление окалины водой, подающейся на поверхность проката через специальные форсунки под давлением до 80 -140 атмосфер. После выдачи из нагревательной печи металла, покрытого окалиной, происходит резкое охлаждение его поверхности, в результате чего слой окалины покрывается сеткой трещин. Воздействие струи воды, подаваемой под высоким давлением, приводит к расклиниванию блоков окалины и их отрыву от поверхности металла. В то же время гидросбив способствует более интенсивному охлаждению металла при прокатке, его применение не рекомендуется в случаях пониженной пластичности стали. 1.3 Обезуглероживание Обезуглероживание – процесс взаимодействия углерода, содержащегося в стали, с газовой атмосферой, сопровождающийся уменьшением концентрации углерода в поверхностных слоях слитков заготовок или металлоизделий. Основными обезуглероживающими газами являются: углекислый газ, кислород, водяной пар, водород. Обезуглероживание стали, держащей карбид железа, происходит по следующим основным реакциям: 2Fe3C + 02=6Fe + 2CO, (1.8) Fe3C + C02=3Fe + 2CO, (1.9) Fe3C + Н20 = 3Fe + СО + Н2, (1.10) Fe3C + 2H2 = 3Fe + CH4. (1.11) Обезуглероживание – процесс встречной двухсторонней диффузии. Обезуглероживающие газы диффундируют к поверхности металла, а навстречу им движутся газообразные продукты реакций. Помимо этого, углерод из внутренних слоев вследствие разности концентраций перемещается к поверхностным обезуглероженным слоям металла. В общем случае после высокотемпературного взаимодействия рельсовой стали с газовой атмосферой в поперечном сечении металла можно выделить несколько характерных слоев, которые схематично представлены на рисунке 1. При окислении металла его поверхность покрывается слоем окалины, толщина которого больше толщины слоя металла, перешедшего в окалину. За окалиной следует слой внутреннего окисления или смешанная зона, которые представляют собой смесь металла и оксидов, проникших в металл (проникновение начинается, как правило, по границам зерен).

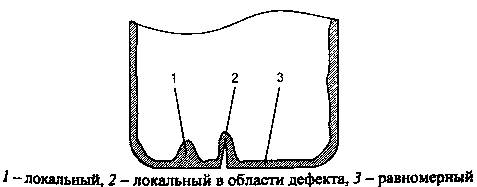

Рисунок 1 – Схема поверхностных слоев стали после высокотемпературного взаимодействия с атмосферой. Далее можно выделить зоны полного обезуглероживания со структурой чистого феррита и частичного – со структурой, отличающейся от основной структуры металла. В рельсовой стали частичное обезуглероживание может проявляться в виде сплошной или разорванной ферритной сетки по границам зерен металла. Глубина общего обезуглероженного слоя (видимого обезуглероживания), определяемого как расстояние от поверхности металла до основной (неизмененной) структуры металла, равна сумме глубин зон полного и частичного обезуглероживания. При аналитических расчетах и компьютерном моделировании могут использовать понятие суммарного обезуглероженного слоя, который больше видимого на величину толщины металла, перешедшего в окалину, поскольку окисленный металл также был обезуглерожен. В зависимости от режима нагрева, состава атмосферы и других факторов некоторые зоны (слои) могут отсутствовать. Наличие обезуглероженного слоя может быть идентифицировано различными способами в соответствии с ГОСТ 1763 – 68. По внешнему виду и характеру распространения обезуглероженного слоя по периметру профиля можно судить о технологической стадии, на которой произошло его образование. В частности, если глубина обезуглероженного слоя крайне неравномерна по периметру, на некоторых участках полностью отсутствует, то обезуглероживание произошло при нагреве в печах под ОМД. Если глубина обезуглероженного слоя равномерна, то оно произошло при нагреве под термическую обработку или при охлаждении после ОМД. В зависимости от распределения обезуглероживания по периметру заготовки можно выделить три вида обезуглероженного слоя: равномерный, локальный и локальный в области дефекта (рисунок 2).

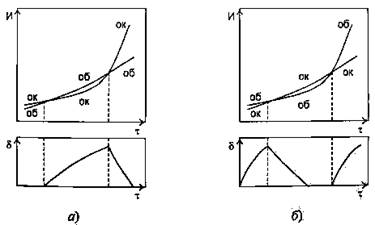

Рисунок 2 – Виды обезуглероженного слоя по периметру заготовки. По аналогии с окислением основными факторами, влияющими на процесс обезуглероживания рельсовой стали, являются температура, время нагрева и состав атмосферы печи. Зависимость интенсивности обезуглероживания от температуры имеет аналогичный вид, однако оно интенсифицируется при более низких, чем окисление, температурах 650 – 700 °С. При температурах менее 650 °С процесс обезуглероживания углеродистой стали протекает весьма медленно. Влияние временного фактора на интенсивность процессов обезуглероживания идентично. Однако при обезуглероживании роль барьера, замедляющего его интенсивность, выполняет слой полного обезуглероживания, препятствующий диффузии углерода к поверхности металла. В порядке уменьшения обезуглероживающей способности газы можно расположить следующим образом: влажный водород, водяные пары, углекислый газ, влажный воздух, сухой воздух, кислород, технический азот, сухой водород. При нагреве стали под прокатку поверхность металла фактически всегда окислена, и удаление газообразных продуктов реакций обезуглероживания (СО, СО2) осуществляется через трещины и поры в окалине. При этом диффузия углерода в окалине практически отсутствует. Характерно, что процесс обезуглероживания стали может происходить за счет кислорода, содержащегося в окалине, однако этот процесс в значительной степени зависит от содержания углерода в стали, температуры и давления в системе. В частности, при температуре 1100 °С процесс обезуглероживания стали вюститом будет происходить в том случае, если содержание углерода в ней составит более 0,2%. В общем случае газовая атмосфера может приводить к науглероживанию поверхности металла. По термодинамическим данным при высоких температурах науглероживание стали в продуктах сгорания природного газа возможно при коэффициенте расхода воздуха менее 0,25. В высокотемпературной области (более 800 – 900 °С) процессы окисления и обезуглероживания стали протекают параллельно и взаимосвязано. Глубина видимого обезуглероженного слоя зависит от кинетики процессов окисления стали, диффузии углерода к поверхности и его окисления. Соответственно, если скорость окисления стали выше чем скорость обезуглероживания, то после нагрева обезуглероженный слой под окалиной отсутствует, если скорость обезуглероживания выше чем скорость окисления, то в процессе нагрева под окалиной происходит формирование обезуглероженного слоя. Преднамеренное управление интенсивностью процессов окисления и обезуглероживания или использование температурных интервалов, в которых скорость окалинообразования превышает скорость обезуглероживания, в некоторых случаях, несмотря на увеличение потерь металла от угара, является эффективной мерой снижения глубины видимого обезуглероженного слоя в готовой металлопродукции. Одними из главных факторов, влияющих на динамику процессов окисления и обезуглероживания, являются температура и время нагрева, т.е. температурно-временной фактор. Различные варианты (наиболее сложные) взаимосвязанного протекания процессов окисления и обезуглероживания НЛЗ при нагреве в методической печи в случаях, когда исходный металл не окислен и не обезуглерожен, а зависимости интенсивности И окисления и обезуглероживания от времени t нагрева имеют вид, отличный от прямолинейного, схематично представлены на рисунке 3. Рисунок 3, а: первая стадия – интенсивность окисления выше интенсивности обезуглероживания, вторая – интенсивность обезуглероживания выше интенсивности окисления, третья – интенсивность окисления выше интенсивности обезуглероживания. Соответственно на первой стадии увеличения глубины обезуглероженного слоя не происходит, поскольку он поглощается окалиной, на второй – глубина обезуглероженного слоя растет, а на третьей – уменьшается.

Рисунок 3 – Различные схемы совместного протекания процессов окисления (ок) и обезуглероживания (об) стали Рисунок 3, б: первая стадия – интенсивность обезуглероживания выше интенсивности окисления, вторая – интенсивность окисления выше интенсивности обезуглероживания, третья – интенсивность обезуглероживания выше интенсивности окисления. На первой стадии наблюдается рост глубины обезуглероженного слоя, на второй – его уменьшение вплоть до полной ликвидации и на третьей – повторное увеличение. Страницы: 1, 2 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.