|

|

МЕНЮ

|

Дипломная работа: Стойкость изложниц в условиях их эксплуатации на комбинате "Криворожсталь"Дипломная работа: Стойкость изложниц в условиях их эксплуатации на комбинате "Криворожсталь"РЕФЕРАТ Пояснювальна записка до дипломної роботи: 93 с., 26 рис., 14 табл., 32 джерела. Ключові слова: виливниця, розливний візок, регламентований графік, коефіцієнт обертальності, тріщина, розпал, розлиття, чистка, змазування, стійкість. Об’єкт дослідження – стійкість виливниць в умовах їх експлуатування на комбінаті “Криворіжсталь”. Метод дослідження – експериментальне дослідження з використанням даних обліку виливниць, коефіцієнта обертальності, причин виходу їх із експлуатування, чищення, змазування виливниць, а також регламентований графік доставки зливків с підвищеним теплоутриманням із сталеплавильних в обжині цехи комбінату “Криворіжсталь”. Визначено ряд причин, які мають вплив на стійкість виливниць в умовах їх експлуатування. Результати досліджень дають можливість знайти оптимальний режим експлуатування виливниць, підвищити стійкість та знизити витратний коефіцієнт виливниць на одну тонну виплавленої сталі. СОДЕРЖАНИЕ Введение 1 Состояние и задачи исследования 1.1. Характеристика изложниц 1.2. Особенности технологии производства изложниц 1.3. Классификация эксплуатационных дефектов изложниц 1.4. Требования к материалу изложниц 1.5. Способы повышения стойкости изложниц 2 Теоретические и экспериментальные исследования стойкости изложниц в условиях их эксплуатации на КГГМК «Криворожсталь» 2.1. Характеристика применяемых на КГГМК «Криворожсталь» изложниц и анализ их стойкости 2.2. Подготовка изложниц к разливке 2.3. Влияние времени пребывания металла в изложнице на ее стойкость 2.4. Влияние коэффициента оборачиваемости изложниц на их стойкость 2.5. Влияние технологии разливки стали на стойкость изложниц и поддонов 3 Организационная и экономическая часть 4 Охрана труда 4.1. Выбор и характеристика строительной площадки цеха подготовки составов 4.2 Основные вредности и опасности цеха подготовки составов 4.3. Мероприятия по устранению вредных и опасных факторов в цехе подготовки составов 4.4. Средства индивидуальной защиты 4.5. Пожарная безопасность 4.6. Охрана природы Выводы Перечень используемых источников ВВЕДЕНИЕ Одной из главных задач развития черной металлургии является повышение качества выплавляемой стали и готового проката, и снижение себестоимости. Одной из статей снижения себестоимости является эксплуатация сменного оборудования с минимальным расходным коэффициентом. Повышение качественных и экономических показателей металлургического производства частично зависит от качества и стоимости сталеразливочного оборудования в частности изложниц. На большинстве отечественных заводов, в том числе и на «Криворожстали» разливку металла производят в изложницы. Усилиями коллективов научно-исследовательских институтов и заводских лабораторий определяются пути совершенствования качества и повышения срока службы изложниц, однако ряд вопросов все еще является проблематичными и недостаточно оснащенными. Особого внимания заслуживают следующие направления: 1) улучшение качества чугуна применяемого для производства изложниц; 2) повышение термостойкости рабочей поверхности изложниц; 3) уход за парком эксплуатируемых изложниц (чистка, смазка, ремонт и т.д.); 4) поиск методов эксплуатации изложниц для повышения их стойкости. Учитывая, что сокращение расхода изложниц и повышения их стойкости является важным резервом в сокращении затрат на производство стали, необходимо больше внимания уделять качеству изготовления и эксплуатации изложниц. В решении этой проблемы значительный вклад внесли ученные Л.М. Черкасов, А.С. Филипов и другие. Исследованиями [2 – 13] установлено, что расход изложниц зависит от большого числа факторов. К ним относятся: условия выплавки чугуна и его химический состав, технология отливки изложниц, температура и сортамент разливаемой стали, условия эксплуатации изложниц и др. Анализируя данные [12,13] по эксплуатации изложниц можно определить пути повышения их стойкости для снижения затрат на производство тонны стали. Проблемы повышения качества изложниц и их эксплуатации сохраняются актуальными и на ближайшее будущее. Снижение расхода изложниц только на комбинате «Криворожсталь» на 1 кг / т стали позволит обеспечить экономию более 4059 тыс.т. изложниц в год. В данной работе проведены исследования причин выхода из строя изложниц на комбинате «Криворожсталь», а так же влияние времени пребывания металла в изложнице и коэффициента оборачиваемости изложниц на их стойкость. Устранение этих причин не требует дополнительных капиталовложений и больших затрат и позволяет повысить стойкость и уменьшить расходный коэффициент изложниц, что в конечном итоге дает снижение себестоимости выплавляемой стали [30 – 32]. 1. СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЯ 1.1. Характеристика изложниц По своему назначению применяются два типа изложниц: изложницы для разливки кипящей стали и изложницы для разливки спокойной стали. Конструкция изложниц для кипящей стали не зависит от того, разливается ли сталь сверху, непосредственно из ковша, или разливается снизу – сифонным способом. Конструкция изложниц для спокойной стали часто зависит от способа разливки и от того, как обрабатываются слитки – прокаткой или ковкой. Вес слитка и форма изложниц для кипящей и спокойной стали зависит от мощности станов и от того, на каком обжимном стане прокатываются слитки – на блуминге или на слябинге: изложницы для блуминговых слитков имеют квадратное сечение, изложницы для слябинговых слитков – прямоугольное [1]. Вопросу определения оптимальной толщины стенок изложниц посвящено множество исследований [2,10]. Это объясняется стремлением создать условия для получения максимальной стойкости изложниц и наиболее быстрое затвердевание слитков, так как качество литого металла в наибольшей степени зависит от химической однородности, которая обусловлена ликвацией примесей и агрегацией компонентов, входящих в состав стали, и при прочих равных условиях, значительно зависит от скорости затвердевания металла в изложнице. До недавнего времени считалось, что чем больше толщина стенок изложницы, тем больше скорость затвердевания слитков [4]. Однако исследования последних лет убедительно доказывают, что увеличение толщины стенок изложницы целесообразней лишь до некоторой величины, дальнейшее же увеличение ее на возрастание скорости затвердевания слитков не влияет значительно [4]. Так, Н.Е. Скороходов, в результате проведенного им исследования, показал, как изменяется скорость затвердевания 6-ти тонного в изложницах разной толщины [5]. В указанной работе слитки отливались в изложницы одинаковые по емкости и типу, но с разной толщиной стенок (табл. 1.1). Таблица 1.1 – Размеры изложниц, подвергнутых исследованию

Скорость кристаллизации слитков в этих условиях проверялась путем выливания незатвердевшего металла с изложниц через определенное время. Средние результаты четырех измерений (табл. 1.2) показали, что в тонкостенной изложнице затвердевание металла происходит даже быстрее, чем в толстостенной, так через 30 минут средняя толщина закристаллизовавшейся корки составила 151 мм против 139 мм у изложницы со средней толщиной стенки 180 мм, кроме того, с увеличением выдержки эта разница увеличивается (см. табл. 1.2), что можно объяснить снижением теплового потока за счет большей аккумуляции тепла изложницей с большей толщиной стенок. Таблица 1.2 – Динамика затвердевания слитка в изложницах с различной толщиной стенок

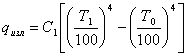

Автор указанного исследования объясняет более быстрое затвердевание металла в тонкостенной изложнице тем, что она быстро прогревается, при этом температура ее наружной поверхности достигает величины большей, чем у толстостенной изложницы за тот же промежуток времени. Поверхность, нагретая до высокой температуры, больше отводит тепла лучеиспусканием и конвекцией, что видно из следующего уравнения:

где: С1 – коэффициент излучения; α – коэффициент теплопередачи конвекцией; Т1 – абсолютная температура наружной поверхности изложницы; Т0 – абсолютная температура среды. В тоже время аккумулирующая способность изложниц почти полностью исчерпывается задолго до окончания затвердевания слитков. Так, например, за 60 минут кристаллизации аккумулирующая способность толстостенной изложницы (рис. 1.1) т.е. способность поглощать теплоту, выделяемую слитком при охлаждении, исчерпывается на 91%, в это время доля излучаемого тепла такой изложницей составляет 10%; в тонкостенной изложнице за 60 минут аккумулирующая способность исчерпывается на 100%, однако доля излучаемого тепла, воспринимаемой этой изложницей от охлаждаемого металла, будет большей, чем для толстостенной изложницы (рис. 1.2). В тонкостенной изложнице получаются меньшие температурные перепады между внутренней и наружной поверхностью, чем в толстостенной (рис. 1.3), что способствует повышению стойкости тонкостенных изложниц. Увеличение толщины стенок изложницы приводит к увеличению их веса, вследствие чего расход изложниц на единицу стали в слитках возрастет. При этом также возможно уменьшение стойкости изложниц, так как с увеличением толщины стенок перепад температур между внутренней и наружной поверхностью возрастает как при затвердевании в ней слитка так и при охлаждении ее. Увеличение перепада температур приводит к повышению термических напряжений, что способствует образованию трещин на рабочей поверхности изложниц. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.

(1.1)

(1.1)