|

|

МЕНЮ

|

Дипломная работа: Расчет ректификационной установки для разделения бинарной смеси ацетон-бензолДипломная работа: Расчет ректификационной установки для разделения бинарной смеси ацетон-бензолМосковская Государственная Академия Тонкой Химической Технологии им. М.В. Ломоносова Кафедра процессов и аппаратов химических технологий Расчетно-пояснительная записка к курсовому проекту по расчету ректификационной установки Студент: гр. ХТ-405 Руководитель: Москва 2002 ПЛАН ВВЕДЕНИЕ Цель и задачи курсового проектирования Описание технологической схемы Выбор конструкционного материала Расчет контактных устройств6 Расчет потоков дистиллята и кубового остатка РАСЧЕТ ГАБАРИТОВ КОЛОННЫ Расчет габаритов верха колонны Расчет габаритов низа колонны Расчет гидравлического сопротивления колонны РАСЧЕТ ТЕПЛООБМЕННОЙ АППАРАТУРЫ Диаметры штуцеров Расчет кубового испарителя Расчет конденсатора-дефлегматора Подогреватель исходной смеси Водяной холодильник дистиллята Водяной холодильник кубового остатка Расчет и выбор конденсатоотводчиков Расчет емкостных аппаратов Расчет тепловой изоляции Расчет центробежного насоса Расчет толщины обечайки Список использованной литературы ВведениеРектификация - один из самых распространенных технологических процессов в химической, нефтеперерабатывающей и, во многих других отраслях промышленности. Ректификация - это процесс разделения бинарных или многокомпонентных паровых, а также жидких смесей на практически чистые компоненты или их смеси, обогащенные легколетучими или тяжелолетучими компонентами; процесс осуществляется в результате контакта неравновесных потоков пара и жидкости. Характерной особенностью процесса ректификации являются следующие условия образования неравновесных потоков пара и жидкости, вступающих в контакт: при разделении паровых смесей неравновесный поток жидкости образуется путем полной или частичной конденсации уходящего после контакта потока пара, в то время как при разделении жидких смесей неравновесный паровой поток, образуется путем частичного испарения уходящей после контакта жидкости. Вследствие указанных особенностей проведения процесса неравновесные потоки пара и жидкости, вступающие в контакт, находятся в состоянии насыщения, при этом пар более нагрет, нежели жидкость, и в нем содержится больше тяжелолетучих компонентов, чем в жидкости. После контакта пар обогащается легколетучими, а жидкость - тяжелолетучими компонентами за счет взаимного перераспределения компонентов между фазами. Цель и задачи курсового проектированияКурсовой проект базируется не только на теории процессов и аппаратов химической технологии, но и на ряде предшествующих дисциплин (графика, техническая механика, физическая химия). Качество проекта зависит от уровня овладения знаниями по указанным дисциплинам, от умения пользоваться технической литературой и от проявленной при проектировании инициативы. Целью курсового проектирования является закрепление знаний, приобретенных при изучении перечисленного ряда дисциплин, а также привитие навыков комплексного использования полученных теоретических знаний для решения конкретных задач по аппаратному оформлению технологических процессов. Курсовой проект состоит из расчетно-пояснительной записки и чертежей проектируемой установки на двух листах стандартного размера - 814х576. На первой листе помещаются общий вид основного аппарата установки с достаточным количеством проекций (продольные и поперечные разрезы) и наиболее важные узлы. На втором листе приводится технологическая схема установки. Описание технологической схемыИсходную смесь из емкости Е1 центробежным насосом Н1 подают в теплообменник - подогреватель исходной смеси П, где она нагревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну КР на тарелку питания, где состав жидкости равен составу исходной смеси х1. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении жидкости в кубовом испарителе К. Начальный состав пара примерно равен составу кубового остатка хо, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легко летучим компонентом. Для более полного обогащения верхнюю часть колонны орошают, в соответствии с заданным флегмовым числом жидкостью (флегмой) состава х2, получаемой в дефлегматоре Д путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения - дистиллята, который охлаждается в теплообменнике - холодильнике дистиллята Х2 и направляется в емкость Е3. Из кубовой части колонны насосом непрерывно выводится кубовая жидкость - продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике - холодильнике кубового остатка Х1 и направляется в емкость Е2. Таким образом, в ректификационной колонне осуществляется непрерывный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом). Выбор конструкционного материалаМатериал для изготовления колонн и теплообменной аппаратуры выбирается в соответствии с условиями их эксплуатации (прочность, механическая обработка, свариваемость). Главным же требованием является их коррозийная стойкость. Последняя оценивается в зависимости от скорости коррозии. Предпочтительны материалы, скорость коррозии которых не превышает 0,1-0,5 мм/год, а по возможности - более стойкие (скорость коррозии 0,01-0,05 мм/год). Сталь марки ОХ17Т обладает повышенной сопротивляемостью межкристаллической коррозии и устойчива как к ацетону, так и к бензолу. Для трубопроводов выберем марку Х17. Стали удовлетворительно обрабатываются резанием и обладают удовлетворительной свариваемостью. Сталь ОХ17Т (ГОСТ 5632-61) l=25,1 Вт/м·Кr=7700 кг/м3 Сталь Х17 (ГОСТ 5632-61) [6, стр.281, 282] l=25,1 Вт/м·Кr=7750 кг/м3 Равновесные данные:Смесь: Ацетон - Бензол.

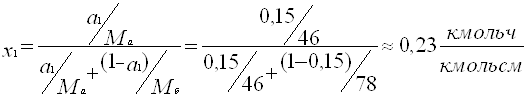

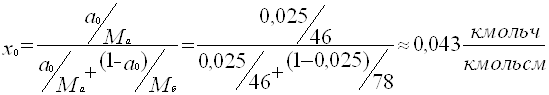

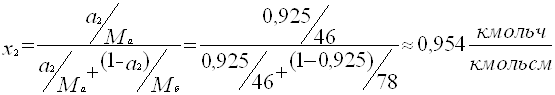

1) По равновесным данным необходимо построить диаграммы T(x,y) и (x,y) для смеси ацетон-бензол. А є Ацетон Ма = 46 кг/кмоль Б є БензолМб = 78 кг/кмоль 2) Пересчитываем известные концентрации а0, а1 и а2 в x0, x1 и x2:

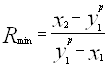

3) Расчет минимального флегмового числа:

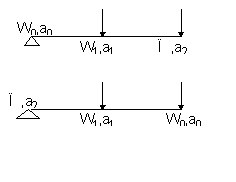

4) Расчет рабочего флегмового числа: R=sЧRmin=1,2*2,45=2,94 5) Расчет отрезка "b" для построения рабочей линии укрепляющей части колонны:

6) Построение рабочей линии на диаграмме (x,y) и определение числа теоретических тарелок: nут=5nот=11 Для расчета числа реальных тарелок необходимо найти их КПД. 7) Расчет КПД тарелок: Расчет ведется для питающей тарелки х1=0,23 моль/моль Поскольку смесь подается при температуре кипения, t1 определяется по диаграмме Т(х, у) по х1. t1»68,8°C При этой температуре определяется давление насыщенных паров компонентов: Рa»1100 мм Hg Рб»31 мм Hg Необходимо рассчитать коэффициент относительной летучести:

Вязкость жидкой смеси:

mА и mВ определяются при t1 = 68,8°С: ma » 0,22 сп mб » 0,36 сп aЧmсм=35,5*0,315=11,18 Средний КПД тарелок по диаграмме: h » 0,25 8) Расчет числа реальных тарелок:

Nобщ=20+44=64 Расчет потоков дистиллята и кубового остатка

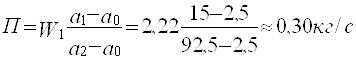

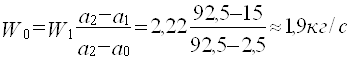

По правилу рычага второго рода: П(а2-а0) =W1(a1-a0)

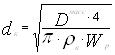

Проверка: П+W0=W1 0,30+1,9=2,2 кг/с Расчет габаритов колонны Расчет габаритов верха колонны:

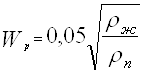

Рекомендуемая скорость пара равна:

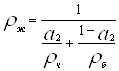

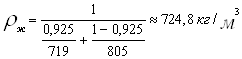

а) Расчет плотности жидкости:

ra и rб определяются при температуре дистиллята tд=t2»68,8 (по диаграмме Т(х, у)): ra » 719 кг/м3 rб » 805 кг/м3

б) Расчет плотности пара: pu=RT2

Страницы: 1, 2 |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.