|

|

МЕНЮ

|

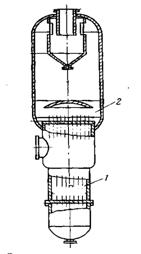

Курсовая работа: Расчет и проектирование выпарной установки непрерывного действия для выпаривания водного раствора CuSO4Все рассмотренные выше конструкции аппаратов по структуре движения в них жидкости близки к моделям идеального перемешивания, поэтому при сравнительно большом объеме циркулирующего раствора последний находится при повышенных температурах достаточно длительное время (а отдельные частицы жидкости - бесконечно долго). Это существенно затрудняет выпаривание нетермостойких растворов. Для таких растворов можно использовать пленочные выпарные аппараты. 1.3.3 Пленочные выпарные аппараты Их относят к группе аппаратов, работающих без циркуляции; процесс выпаривания осуществляется за один проход жидкости по кипятильным трубам, причем раствор движется в них в виде восходящей или нисходящей пленки жидкости. Как правило, эти аппараты работают при прямоточном движении раствора и образующегося вторичного пара, который занимает центральную часть труб. В связи с этим здесь отсутствует гидростатический столб парожидкостной смеси и, следовательно, гидростатическая депрессия. Для обеспечения заданных пределов изменения концентраций упариваемых растворов кипятильные трубы делают длинными (6-10 м). Выпарной аппарат с восходящей пленкой жидкости (рис. 6) работает следующим образом. Снизу заполняют раствором трубы на 1/4 и 1/5 их высоты, подают греющий пар, который вызывает интенсивное кипение. Выделяющийся вторичный пар, поднимаясь по трубам, за счет сил поверхностного трения увлекает за собой раствор. В сепараторе пар и раствор отделяются друг от друга.

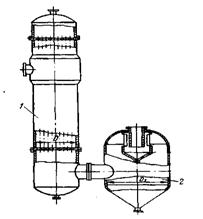

Рис. 6 - Выпарные пленочные аппараты с восходящей пленкой жидкости: 1 – греющая камера; 2 - сепоратор В выпарном аппарате с нисходящей пленкой жидкости (рис. 7) исходный раствор подают в верхнюю часть греющей камеры 1, где обычно расположен распределитель жидкости, из которого последняя по трубам стекает вниз. Образующийся вторичный пар также движется в нижнюю часть нагревательной камеры, откуда вместе с жидкостью попадает в сепаратор 2 для отделения от раствора.

Рис. 7 - Выпарные пленочные аппараты с нисходящей пленкой жидкости: 1 – греющая камера; 2 – сепаратор Для снижения температуры кипения раствора процесс, как правило, проводят под вакуумом. В этих аппаратах удается упаривать также растворы, склонные к интенсивному пенообразованию. Вместе с этим пленочным аппаратам свойствен ряд недостатков. Они очень чувствительны к изменениям нагрузок по жидкости, в особенности при малых расходах растворов. Существует определенный минимальный расход раствора, ниже которого не удается достигнуть полного смачивания поверхности теплопередачи. Это может приводить к местным перегревам трубок, выделению твердых осадков, резкому снижению интенсивности теплопередачи. В таких аппаратах не рекомендуется выпаривать кристаллизующиеся растворы. Для них также требуются большие производственные площади. Всем трубчатым выпарным аппаратам свойствен существенный недостаток: в них затруднительно, а часто и практически невозможно выпаривать агрессивные растворы. Для таких растворов применяют аппараты, в которых отсутствуют теплопередающие поверхности, а процесс теплообмена осуществляют путем непосредственного соприкосновения теплоносителя (нагретых или топочных газов) с упариваемым раствором. 1.4 Патентный обзор

Этот раздел включает в себя краткое описание патентов на изобретения по теме выпаривание за 1991-2002 годы. 1.4.1 Вертикальный выпарной аппарат(1805571) Использование: в глиноземном производстве. Сущность изобретения: аппарат состоит из греющей камеры, содержащей, в свою очередь, кожух и пучок греющих труб циркуляционной трубы, установленной внутри трубного пучка, сепаратора, трубных решеток, состыкованных с паровой и конденсатной камерами, а также патрубком для раствора, пара и конденсата. При этом греющая камера установлена внутри сепаратора с зазором относительно верхней трубной решетки, а циркуляционная труба имеет высоту, меньшую, чем греющие трубы. 1.4.2 Выпарная установка(2050908) Изобретение относится к химической технологии и может быть использовано при регенерации воды из отработанных электролитов и концентрировании сточных вод гальванотехники. Установка содержит камеру испарения с нагревателем и камеру конденсации с охладителем. Камеры соединены замкнутым воздуховодом с вентилятором, снабжены подводящими и отводящими штуцерами и выполнены в виде аппаратов, каждый из которых включает установленные в верхней части циклоннопенное, а в нижней-теплообменное устройство. Теплообменное устройство представляет собой вертикальный концентрический пучок труб, расположенный вокруг центральной трубы, причем нижняя трубная доска пучка установлена над штуцером подвода обрабатываемого продукта в аппарат, а верхняя совпадает с нижней границей окна подвода воздуха под слой жидкости циклонно-пенного устройства. 1.4.3 Способ выпаривания алюминатных растворов и установка для его осуществления(2194559) Изобретение относится к области производства глинозема, конкретно к процессу выпаривания алюминатных растворов в противоточных установках. При упаривании алюминатных растворов, включающем нагрев раствора, последовательное упаривание и самоиспарение, часть раствора подают из второго по ходу пара выпарного аппарата в первый с поддержанием в растворе первого корпуса концентрации каустического оксида натрия в пределах 250-290 г/л и оставшуюся часть раствора второго корпуса и раствор первого корпуса выводят на самоиспарение. 2. ОБОСНОВАНИЕ И ОПИСАНИЕ УСТАНОВКИ 2.1 Обоснование выбора технологической схемы Технологическая схема выпарной установки представляет собой систему выпарных аппаратов, барометрического конденсатора, теплообменника, насосов, емкостей для исходного и упаренного растворов и трубопроводов участвующих в процессе выпаривания раствора. Согласно заданию проектируемая установка состоит из двух корпусов и представляет собой установку непрерывного действия, работающую под давлением. При выпаривании под повышенным давлением можно использовать вторичный пар, как для выпаривания, так и для других нужд, не связанных с процессом выпаривания. Схему проектируемой выпарной установки рационально принять прямоточной, что предполагает не принудительное (без затраты внешней работы) движение раствора через всю систему и минимальные потери тепла с уходящим выпаренным раствором (уходит при температуре кипения последнего корпуса). Так как температура поступающего раствора значительно ниже температуры кипения, то целесообразно его предварительно подогреть в отдельном теплообменнике, чтобы выпарной аппарат работал только как испаритель, а не частично как подогреватель, так как в последнем случае коэффициент теплопередачи аппарата несколько снижается. Подогрев производится в кожухотрубном теплообменнике за счет тепла греющего пара. 2.2 Обоснование выбора оборудования В разрабатываемом процессе используются выпарные аппараты, обогреваемые конденсирующимся водяным паром, в частности аппараты, с вынесенной греющей камерой. При размещении нагревательной камеры вне корпуса аппарата имеется возможность повысить интенсивность выпаривания не только за счёт увеличения разности плотностей жидкости и паро-жидкостной смеси в циркуляционном контуре, но и за счёт увеличения длины кипятильных труб. Аппарат работает при более интенсивной естественной циркуляции, обусловленной тем, что циркуляционная труба не обогревается, а подъёмный и опускной участки циркуляционного контура имеют значительную высоту. Выносная греющая камера легко отделяется от корпуса аппарата, что облегчает и ускоряет ее чистку и ремонт. Ревизию и ремонт греющей камеры можно производить без полной остановки аппарата(а лишь при снижении его производительности), если присоединить к его корпусу две камеры. Конструкция теплообменных аппаратов выбирается на основе расчета по определению поверхности теплопередачи.До температуры кипения исходный раствор подогревается в отдельном теплообменнике за счет тепла греющего пара, что позволяет избежать увеличения поверхности. Кожухотрубчатые теплообменники относятся к числу наиболее часто применяемых, который состоит из корпуса и приваренного к нему трубных решеток. В теплообменнике одна среда движется внутри труб, а другая в межтрубном пространстве. Среды направляются противотоком друг к другу. Раствор подаётся снизу вверх, а насыщенный водяной пар в противоположном направлении. Такое направление движения каждой среды совпадает с направлением, в котором стремится двигаться данная среда под влиянием изменения её плотности при нагревании. Кроме того, при указанном направлении движения сред достигается более равномерное распределение скоростей и идентичные условия теплообмена по площади поперечного сечения аппарата. Вторичный пар из последнего корпуса (в данном случае второго) отводится в барометрический конденсатор, в котором при конденсации пара создается требуемое разряжение. Сухой полочный барометрический конденсатор работает при противоточном движении охлаждающей воды и пара. Воздух и неконденсирующиеся газы, попадающие в установку главным образом с охлаждающей водой (в конденсаторе), а также через неплотности трубопроводов отсасываются через ловушку-брызгоулавливатель вакуум-насосом. С помощью вакуум-насоса поддерживается также устойчивый вакуум, так как остаточное давление в конденсаторе может изменяться с колебанием температуры воды, поступающей в конденсатор. 2.3 Принцип действия проектируемой установки Технологическая схема выпарной установки показана на листе 1 графической части. Исходный разбавленный раствор с концентрацией 4 % масс и температурой 25 0С из промежуточной емкости центробежным насосом подаётся в теплообменник (ГОСТ 15118-79), где подогревается до температуры близкой к температуре кипения, а затем в выпарную установку (ГОСТ 11987-81). Предварительный подогрев раствора производится насыщенным водяным паром. Выпарной аппарат обогревается свежим водяным паром. Вторичный пар, образующийся при концентрировании раствора, направляется в барометрический конденсатор. Самопроизвольный перетек раствора и вторичного пара в корпусе возможен благодаря общему перепаду давлений, возникающему в результате создания вакуума конденсацией вторичного пара, а в барометрическом конденсаторе смешения (где заданное давление поддерживается подачей охлаждающей воды и отсосом неконденсирующихся газов вакуум-насосом). Смесь охлаждающей воды и конденсата выводится из конденсатора при помощи барометрической трубы с гидрозатвором. Образующийся концентрированный раствор центробежным насосом подаётся в промежуточную емкость упаренного раствора концентрацией 19 % масс. Конденсат греющего пара из выпарного аппарата выводится с помощью конденсатоотводчика. Важное значение имеет охрана окружающей среды. Поэтому необходимо строгое соблюдение технологии очистки сточных вод, отходящих газов и т.д. Целесообразно применение мер профилактики по предотвращению опасных выбросов. 3. РАСЧЕТ ОСНОВНОГО ОБОРУДОВАНИЯ 3.1 Определение поверхности теплопередачи выпарного аппарата Поверхность теплопередачи выпарной установки определяют по основному уравнению теплопередачи: F=Q/(K*Δtп). (3.1) Для определения тепловой нагрузки Q, коэффициента теплопередачи К и полезной разности температуры ∆t(n) необходимо знать распределение упариваемой воды, концентрации растворов и их температуры кипения. Эти величины находят методом последовательных приближений. Первое приближение: Производительность установки по выпариваемой воде определяют из уравнения материального баланса: W=Gн *(1-хн/хк). (3.2) Подставив, получим: 18 т/ч =5 кг/с W=5(1-4/19) =3,95 кг/с 3.1.1 Концентрации упариваемого раствора Распределение концентраций раствора по корпусам установки зависит от соотношения нагрузок по выпариваемой воде в каждом аппарате. В первом приближении на основании практических данных принимают, что производительность по выпариваемой воде распределяется между корпусами в соответствии с соотношением: w1:w2=1,0:1,1. Тогда: w1=1,0W/(1,0+1,1)=3,95/2,1=1,88 кг/с w2=1,1W/(1,0+1,1)=4,345/2,1=2,068 кг/с Далее рассчитываем концентрации растворов в корпусах: х1=Gн*хн/(Gн-w1)=5*0,04/(5-1,88)=0,064, или 6,4% х2=Gн*хн/(Gн-w1-w2)= 5*0,04/(5-1,88-2,068)=0,19, или 19% Концентрация раствора в последнем корпусе х2 соответствует заданной концентрации упаренного раствора. 3.1.2 Температура кипения раствора Принимаем, что обогрев производится греющим паром - насыщенным водяным паром давлением Рг1=4 ат или 0,3924 МПа. Общий перепад давлений в установке равен: ΔРоб=Рг1-Рбк=0,3924-0,011=0,3814 МПа. По давлениям паров находим их температуры и энтальпии: Р, МПа. t, °C. I, кДж/кг. Рг1=0,3924 tг1=142,9 I1=2744 Рг2=0,2017 tг2=120,3 I2=2711 Рбк=0,011 tбк=47,42 Iбк=2585 При определении температуры кипения раствора в аппарате исходим из следующих допущений. Распределение концентраций раствора в выпарном аппарате с естественной циркуляцией практически соответствует модели идеального перемешивания. Поэтому концентрацию кипящего раствора принимаем равной конечной в данном корпусе и, следовательно, температуру кипения раствора определяем при конечной концентрации. Изменение температуры кипения по высоте кипятильных труб происходит вследствие изменения гидростатического давления столба жидкости, температуру кипения раствора в корпусе принимаем соответствующей температуре кипения в среднем слое жидкости. Таким образом, температура кипения раствора в корпусе отличается от температуры греющего пара в последующем корпусе на сумму температурных потерь ΣΔ от температурной (Δ’), гидростатической (Δ") и гидродинамической (Δ'") депрессий: ΣΔ=Δ’+Δ"+Δ'" Гидродинамическая депрессия обусловлена потерей давления пара на преодоление гидравлических сопротивлений трубопроводов при переходе из корпуса в корпус. Обычно в расчетах принимают Δ"'=1,0 -1,5 °С на корпус. Примем Δ'"=1,0 °С. Тогда температура вторичных паров в корпусах равна: tвп1=tг2+Δ1'"=120,3+1,0=121,3°С; tвп2=tбк+ Δ2'"=47,42+1,0=48,42°С; Сумма гидродинамических депрессий Σ Δ'"=1+1=2, °С По температурам вторичных паров определим их давления. Они равны соответственно (в МПа): Рвп1=0,208 МПа; Рвп2=0,0115 МПа. Определяем гидростатическую депрессию. Давление в среднем слое кипящего раствора Pср равно: Рср=Рвп+ρ∙g∙Н∙(1-ε)/2, (3.4) где Н - высота кипятильных труб в аппарате, м; ρ- плотность кипящего раствора, кг / куб.м; ε - паронаполнение (объемная доля пара в кипящем растворе), куб.м/куб.м. Для выбора значения Н необходимо ориентировочно оценить поверхность теплопередачи выпарного аппарата Fop. При кипении водных растворов можно принять удельную тепловую нагрузку аппаратов с естественной циркуляцией q=20000-50000 Вт/кв.м. Примем q=40000 Вт/кв.м. Тогда поверхность теплопередачи ориентировочно равна: Fop=Q/q=w1∙r1/q=1,88∙2187∙103/40000=102,79 м2. где r1- теплота парообразования вторичного пара, Дж/кг, r1=2187 кДж/кг. По ГОСТ 11987-81 трубчатые аппараты с естественной циркуляцией и выносной греющей камерой состоят из кипятильных труб высотой 4 и 5м при диаметре dн=38 мм и толщине стенки δст=2 мм. Примем высоту кипятильных труб Н=4 м. При пузырьковом (ядерном) режиме кипения паронаполнение составляет ε=0,4-0,6. Примем ε =0,5. Плотность водных растворов, в том числе раствора CuSO4 при температуре 25 °С и соответствующих концентрациях в корпусах равна: ρ1=1063 кг/м3 ρ2=1218 кг/м3 При определении плотности растворов в корпусах пренебрегаем изменением ее с повышением температуры от 25°С до температуры кипения ввиду малого значения коэффициента объемного расширения и ориентировочно принятого значения ε. Давления в среднем слое кипятильных труб корпусов (в Па) равно: Р1ср=Рвп1+ρ1∙g∙Н∙(1-ε)/2=208000 +1063∙9,81∙4∙(1-0,5)/2=0.2184 МПа Р2ср=Рвп2+ρ2∙g∙Н∙(1-ε)/2=11400 +1218∙9,81∙4∙(1-0,5)/2=0,0231 МПа Этим давлениям соответствуют следующие температуры кипения и теплоты испарения растворителя: Р, Мпа. t, °C. r, кДж/кг. Р1ср=0,2184 tcp1=122,6 rвп1=2187 Р2ср=0,0231 tcp2=62,85 rвп2=2344 Определим гидростатическую депрессию по корпусам (в °С): Δ"1=tcp1-tвп1=122,6-121, 3 =1,3°С. Δ"2=tcp2-tвп2=62,85-48,42=14,43°С Сумма гидростатических депрессий: Σ Δ"= Δ1"+ Δ2"=1,3+14,43=15,73°С Температурную депрессию Δ' определим по уравнению Тищенко: Δ'=1,62∙10-2∙Δ'атм∙(Т2)/rвп, (3.5) где Т - температура паров в среднем слое кипятильных труб, К; Δ'атм - температурная депрессия при атмосферном давлении. Находим значение Δ'атм1= 0,192 °С; Δ'атм2=0,57 °С. Δ'1=1,62∙10-2∙Δ'атм1∙(Т12)/rвп1; Δ'1=1,62∙10-2∙ (122,6+273)2 ∙0,192/2187 =0,22 °С; Δ'2=1,62∙10-2∙Δ'атм2∙(Т22)/rвп2; Δ'2=1,62∙10-2∙(66+273)2∙0,57/2344=0,44 °С. Сумма температурных депрессий: ΣΔ'=Δ'1+Δ'2=0,22+0,44=0,66°С Температуры кипения растворов равны (в °С): tк1=tг2+Δ'1+Δ"1+Δ'"1=120,3+0,22+1,3+1=122,82 °С tк2= tбк+Δ'2+Δ"2+Δ'"2=47,42+0,44+14,43+1=63,29 °С 3.1.3 Полезная разность температур Общая полезная разность температур равна: ΣΔtп=Δtп1+ Δtп2 Полезные разности температур по корпусам (в °С) равны: Δtп1=tг1-tкl=142,9-122,82=20,08°С Δtп1=tг1-tкl=120, 3-63,29=57,01°С Тогда общая полезная разность температуры равна: ΣΔtп=20,08+57,01=77,09 °С. Проверим общую полезную разность температуры: ΣΔtп=tг1-tбк-(ΣΔ'+ΣΔ"+ΣΔ'")=142,9-47,42-(0,66+15,73+2)=77,09°С 3.1.4 Определение тепловых нагрузок Расход греющего пара, производительность каждого корпуса по выпаренной воде и тепловые нагрузки по корпусам определим путем совместного решения уравнений тепловых балансов и уравнения баланса по воде для всей установки: Q1=D∙(Iг1-i1)=1,03∙[Gн∙Сн∙(tк1-tн)+w 1∙(Нвп1-Св∙tк1)+Qконц1]; (3.6) Q2= w1∙(Iг2-i2)=1,03∙[(Gн- w1)∙С1∙(tк2-tк1)+w 2∙(Iвп2-Св∙tк2)+Qконц2]; (3.7) где 1,03 - коэффициент, учитывающий 3% потерь тепла в окружающую среду; Сн, С1 - теплоемкости растворов соответственно исходного и в первом корпусах. кДж/(кг*К); Сн =4.14кДж/(кг*К), С1=3.994кДж/(кг*К).Св- теплоемкость воды, кДж/(кг*К).;tн - температура кипения исходного раствора при давлении в корпусе,0С; D- расход греющего пара, кг/с; При решении уравнения можно принять: Iвп1 ≈ IГ2; Iвп2 ≈ Iбк; Qконц1, Qконц2-теплоты концентрирования по корпусам, кВт; так как эти величины имеют небольшое значение, то ими пренебрегаем. |

Copyright © 2012 г.

При использовании материалов - ссылка на сайт обязательна.